在现代制造业中,铝合金材料因其轻质、高强度和良好的耐腐蚀性能而广泛应用于航空航天、汽车制造、电子产品等领域。然而,铝合金的加工却面临着一系列挑战,如粘刀、积屑瘤、表面质量差等问题。为了解决这些问题,选择合适的刀具和优化加工参数显得尤为重要。本文将探讨铝合金铣刀的高效加工,特别是合金铣刀线速度与加工参数的完美匹配。

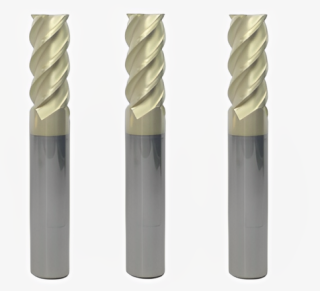

铝合金铣刀的性能直接影响到加工效率和质量。合金铣刀以其优异的耐磨性和硬度,成为铝合金加工的首选刀具。硬质合金铣刀具有高硬度、高强度、高耐磨性等特点,能够在高速切削过程中保持稳定的切削性能。此外,合金铣刀还具有良好的热稳定性和化学稳定性,能够抵抗高温和腐蚀,延长刀具使用寿命。

线速度是影响铝合金铣刀加工效果的关键因素之一。线速度是指刀具在单位时间内相对于工件移动的距离,通常以米/分钟(m/min)为单位。线速度的选择需要根据刀具材质、工件材料、机床性能等因素综合考虑。一般来说,硬质合金铣刀的线速度范围在200-600 m/min之间,但具体数值还需根据实际情况进行调整。过高的线速度会导致刀具过热,增加磨损;过低的线速度则会影响加工效率和表面质量。

除了线速度外,其他加工参数如进给量、切深、切削力等也对铝合金铣刀的加工效果有重要影响。进给量是指刀具相对工件每转一周所移动的距离,切深是指刀具切入工件表面的深度。这些参数的选择需要根据工件材料、刀具材质、机床性能等因素综合考虑,以达到最佳的加工效果。例如,对于硬质合金铣刀,进给量一般控制在0.1-0.3 mm/r之间,切深则根据工件厚度和刀具直径来确定。

为了实现铝合金铣刀的高效加工,不仅需要选择合适的刀具和优化加工参数,还需要关注刀具的使用寿命和维护。定期检查刀具磨损情况,及时更换磨损严重的刀片,可以有效延长刀具使用寿命。此外,合理的冷却方式也是提高刀具寿命的重要手段。例如,采用油冷或气冷方式可以有效降低刀具温度,减少磨损。

对于有定制铣刀需求的客户来说,寻找专业的刀具厂家进行定制化服务是一个不错的选择。例如,龙星刀具厂家就提供了定制化的服务,可以根据客户的需求,定制出符合特定加工要求的钨钢铣刀。在定制过程中,客户可以提供详细的参数要求,如刀具的直径、长度、齿数、涂层类型等,以确保定制出的铣刀能够满足特定的加工需求。同时,专业的刀具厂家还会根据客户的加工材料和工艺要求,提供专业的建议和技术支持,以确保铣刀的性能和使用效果达到最佳状态。

铝合金铣刀的高效加工需要综合考虑多种因素,包括刀具材质、线速度、加工参数等。通过合理选择和优化这些因素,可以实现高效的铝合金加工,提高生产效率和产品质量。同时,对于有特殊需求的客户来说,寻找专业的刀具厂家进行定制化服务也是一个不错的选择。