数控机床中的位置检测:增量式编码器的应用与局限性!

在数控编程中,坐标轴的准确定位是至关重要的,因为刀具的精确位置直接影响到工件加工的精度和质量。增量式编码器虽然能够计数检测位移增量,但它无法提供具体的坐标值。本文将探讨增量式编码器在数控机床中的应用,以及如何设置坐标轴参考点,特别是基于FANUC系统的示例。

1. 增量式编码器的局限性

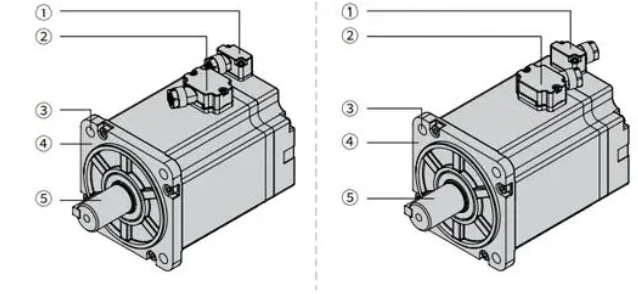

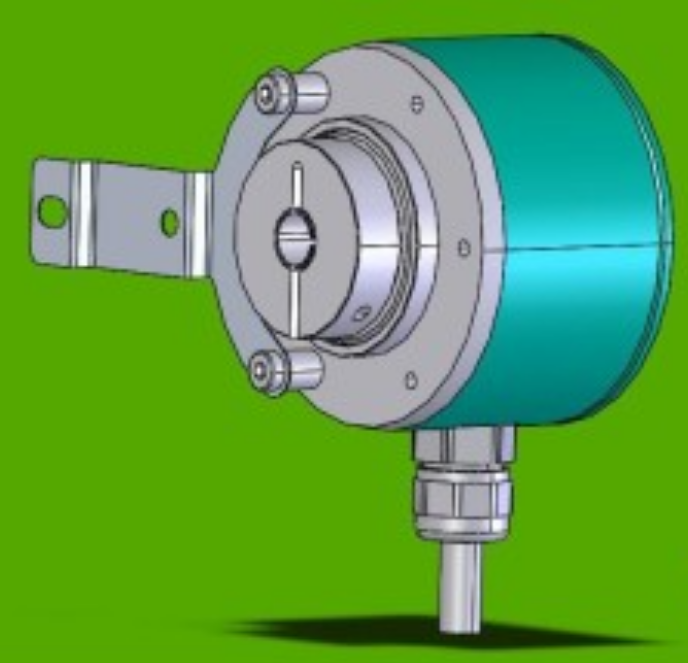

增量式编码器是数控机床中常用的位置检测元件之一。它通过计数来检测机床的位移增量,通常使用脉冲来表示位移,例如,每个脉冲表示0.001毫米的长度。这种编码器非常精确,可以用于监测工具的移动,但它不能提供具体的坐标值。这对于数控编程来说是一个挑战,因为工件的加工位置必须基于坐标系中的数值来计算。

举例来说,如果编码器告诉你从点P1到点P2的位移增量是0.006毫米(6个脉冲),那么你如何知道P1和P2点的确切坐标呢?

2. 坐标轴参考点的设置

为了解决这个问题,人们引入了坐标轴参考点,通常称为参考点。这个参考点是人为设立的空间基准点,用于测量起点,通常被定义为坐标系的原点(0,0,0)。但问题是,数控机床如何知道参考点的位置呢?

在这里,需要进行回参考点的操作,这类似于秤上的调零操作。数控机床在开机后会执行回参考点的过程,它会移动到参考点位置,然后将这个位置记录下来,以便后续的加工操作。

如果无法将这个标定位置存储在寄存器中,那么每次开机都必须重新执行回参考点的操作,这显然不是一种高效的方法。

3. 回零动作过程

为了确保准确回到参考点,回零动作过程通常包括快速移动、减速移动和停止三个阶段。这些阶段的触发由行程开关和编码器提供的信号来控制。特别需要注意的是,停止点必须非常精确,因为它直接影响到工件的加工精度。

在FANUC系统中,回参考点的动作过程如下:

机床的移动部件首先以快速进给速度沿参考点方向移动。

行程开关被触碰,触点断开后,机床立即减速,继续以较低速度移动。

在行程开关释放后,且电机运动到一定位置时,进给停止,此时这个点就是参考点所在位置。

根据需要,还可以在达到参考点后继续移动一个偏移量,然后CNC系统会发出“回参考点完成”信号,将参考点坐标重置为固定数值,显示在机床坐标系中。

4. 回零硬件连接

回零操作涉及到行程开关和编码器的信号连接。行程开关主要用于将机械位置变为电信号,以实现对机械运动的电气控制。当机械运动部件撞击行程开关时,触杆下移,触点断开,然后恢复到原位,触点重新闭合。这个信号使得手动回参考点时,移动速度降低,以实现粗定位。

编码器则用于精确的位置检测。编码器的零标志脉冲信号由编码器精确提供。在FANUC系统中,这个脉冲信号会清零参考计数器,并在计数到一定容量值时产生一个栅格脉冲信号,用于实现精确定位。

5. 回零实质

实际上,回零的本质是找到编码器的零标志脉冲信号,这意味着回到了参考点。FANUC系统使用内部的参考计数器来生成栅格脉冲信号。当检测到编码器的1转信号时,参考计数器被清零,然后成为一个环行计数器。当计数器计数到设定的容量值时,就会产生一个栅格脉冲信号,表示已经回到了参考点。

参考计数器的容量值是根据电机的一转运动量和所需的分辨率来确定的。如果这个值设置错误,那么回参考点的位置将不准确,导致加工误差。

需要明确的是,FANUC系统中的“栅格”是指参考计数器发出的“电气信号”,而不是直接从编码器或光栅尺读出的物理栅格。

6. 总结

增量式编码器在数控机床中的应用为位置检测提供了关键的信息,但它们无法直接提供坐标值。因此,在数控编程中,坐标轴的准确定位通常依赖于回参考点操作和编码器的协同工作。本文简要总结了增量式编码器的局限性以及坐标轴参考点的设置原理。

在数控机床中,回参考点是确保机床能够在每次开机后准确定位的关键步骤。通过使用行程开关和编码器提供的信号,机床可以实现快速移动、减速移动和停止,从而回到预定义的参考点。这个参考点在数控编程中充当原点,为工件加工提供了精确的坐标位置。

为了保持高精度,编码器的零标志脉冲信号用于确定是否已回到参考点。FANUC系统通过参考计数器来生成栅格脉冲信号,这一过程需要精确地计算编码器信号的数量。如果设置不当,就会导致回参考点的位置不准确,从而影响工件的加工质量。

回参考点的操作是数控机床中的标准步骤,通常由数控系统的程序来控制。用户只需配置适当的硬件连接和参数设置,而不需要手动计算和干预。这确保了机床在每次开机后都能准确地回到参考点,从而保证了工件加工的精度和一致性。

总之,增量式编码器在数控机床中扮演着重要的角色,但它们不能直接提供坐标值。通过回参考点的操作,机床可以在每次开机后准确定位,从而确保工件加工的精度和质量。这个过程的精确性依赖于编码器的设置和编程的正确性,因此需要在数控编程中引入坐标轴参考点来实现工件的精确定位。这种半闭环的位置检测系统是现代数控机床的关键组成部分,为制造业提供了高精度和高效率的加工能力。