伺服电机与编码器选择:确保印刷机同步精度的关键因素!

在印刷机械行业中,实现多伺服电机的同步控制是至关重要的,特别是在多色印刷等特殊工艺中,需要保证高度精准的套印精度和各个电机的位置同步。传统的机械长轴同步控制方法存在振荡和维护困难等问题。为了解决这些问题,现代印刷机械采用了基于CAN现场总线的同步控制解决方案,以下将详细介绍如何实现多伺服电机同步控制。

1. 无轴传动印刷机控制系统的同步需求

印刷机通常由多个机组组成,包括给纸机组、印刷机组、张力机组、加工机组和复卷机组等。在传统的有轴传动印刷机中,通常使用机械长轴作为主要动力源,通过长轴带动各机组的传动元件来完成任务。为了满足印刷速度和套印精度的要求,各个机组之间需要保持同步运动关系。这些要求包括给纸机组和印刷机组与主轴的速度比例关系、张力机组的张力调整、加工机组的凸轮运动关系以及复卷机组的运动规律等。

为了更好地理解这些同步需求,我们可以将机械长轴视为主轴,而各印刷机组的轴则是从动轴,每个从动轴都需要与主轴保持特定的同步关系,这些关系可以表示为θ1=f1(θ),θ2=f2(θ),θ3=f3(θ),其中θ表示主轴的位置转角,θ1、θ2、θ3是各从动轴的位置转角。

2. 控制系统设计

考虑到印刷机的复杂同步运动需求,可以采用现代的分布式、数字化、开放式控制系统,其中现场总线技术如CAN总线被广泛应用。以下是一些关键设计要点:

CAN总线架构:将主控制器和各伺服驱动器连接到CAN总线上,形成一个以印刷机控制器为核心的CAN现场总线系统。每个控制器和伺服驱动器都配备有CAN总线控制器和收发器,用于实现通信。

通信协议:通过CAN总线,控制器可以与各个伺服驱动器快速、实时地通信。控制器可以发送控制指令和位置给定指令,并实时获取伺服电机的状态信息。这使得各个伺服单元可以紧密跟随位置指令,而不受其他因素的干扰。

可扩展性:现场总线控制系统具有良好的可扩展性,可以根据印刷规模扩展网络节点的数量,以适应不同印刷机的需求。

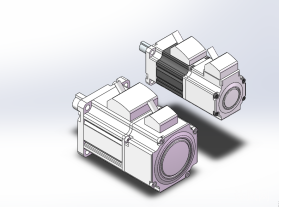

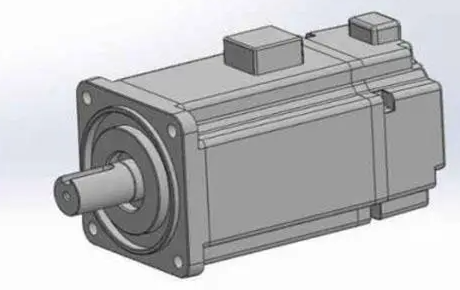

3. 编码器和伺服电机的选择

在印刷系统中,选择合适的编码器和伺服电机对于实现同步控制至关重要。以下是一些关键考虑因素:

转动惯量:印刷系统中的负载转动惯量通常很大,因此需要选择能够应对这种大惯量的伺服电机。

编码器分辨率:为了满足定位精度要求,编码器的分辨率应足够高。在某些情况下,考虑到系统调整时的需求,可以选择更高分辨率的编码器。

电机转速范围:确保伺服电机的转速范围可以满足印刷机的工作要求,特别是在不同机组之间切换时。

电机的调整能力:在系统调整中,需要考虑电机的调整能力,以避免在调整过程中产生大的角加速度和转矩。

4. 时钟同步机制

在分布式的无轴传动同步控制系统中,各个印刷机组需要保持统一的时间系统,以协调它们的工作。时钟同步方法可以选择硬件时钟同步、同步报文授时同步和协议授时同步等。硬件时钟同步通常具有最高的同步精度,而协议授时同步成本较低但同步精度较低。

在具体的系统中,可以根据需求选择合适的时钟同步方法,确保各个机组之间的协调工作。

5. 上位机同步运动数据的产生

同步运动数据的产生通常由上位机负责。在印刷机系统中,上位机通常使用软PLC系统来生成同步运动数据。这些数据包括位置指令值、逻辑接口信号输入等。上位机通过连接到CAN总线的控制器将这些数据发送到伺服驱动器,以实现同步运动控制。

6. 同步接口技术协议

在CAN总线控制系统中,需要定义同步接口技术协议,以确保各个节点之间能够正确地通信和协同工作。以下是一些关于同步接口技术协议的关键信息:

总线参数设置:在系统中,需要设置CAN总线的参数,包括波特率、位传输时间等。这些参数应该在所有节点上进行一致设置,以确保通信的稳定性。

数据帧格式:定义CAN数据帧的格式,包括数据帧的长度、标识符等。通常,数据帧包括指令报文和反馈报文。指令报文用于发送位置指令值和逻辑接口信号输入,而反馈报文用于传输伺服电机的状态信息。

同步控制信号:在系统中需要定义同步控制信号线,用于传输时间同步信号和报文的基准信号线。同步控制信号的周期需要合理设置,以满足系统的要求。

通信时序:定义控制周期内的通信时序,包括控制器在同步控制信号上跳沿后发送指令报文,以及驱动器在接收到指令报文后发送反馈报文。这些时序需要确保数据的及时传输。

报文内容:明确定义报文的内容,包括位置指令值、逻辑接口信号输入等。位置指令值通常占用4个字节,而逻辑接口信号输入可以用一个字节表示。

同步控制指令:定义控制指令,包括位置控制、速度控制等。这些指令需要在控制器和伺服驱动器之间进行协商和传输。

通过定义明确的同步接口技术协议,系统的各个节点可以协同工作,确保伺服电机的同步控制。这种协议的制定和遵循对于系统的稳定性和可维护性至关重要。

7. 运动控制器伺服电机控制调试步骤

对于运动控制器和伺服电机的控制调试,以下是一些基本步骤:

初始化参数:在开始调试之前,确保控制器和伺服驱动器的参数已正确初始化。这包括选择控制方式、清零PID参数、设置使能信号等。

接线:断电后,连接控制器和伺服电机之间的信号线,包括模拟量输出线、使能信号线和编码器信号线。确保接线正确,没有错误。

试方向:打开伺服的使能信号,观察伺服电机的行为。它应该以较低的速度开始转动,这被称为零漂。使用控制器的抑制零漂功能,确保电机的转速和方向可以通过指令控制。

抑制零漂:在闭环控制系统中,抑制零漂是非常重要的。使用控制器或伺服驱动器上的参数来抑制电机的零漂,确保电机的转速趋近于零。

建立闭环控制:通过控制器,将伺服的使能信号打开,输入一个较小的比例增益,确保电机可以按照指令做出动作。这时,电机应该已经开始响应。

调整闭环参数:细调控制参数,确保电机按照控制器的指令运动。这需要根据实际情况进行调整,通常需要一些经验。

以上是实现多伺服电机同步控制的基本步骤。在调试过程中,需要不断调整参数和观察电机的响应,以确保系统稳定运行,实现精准的同步控制。同时,需要谨慎处理电机的使能信号和安全问题,以确保操作安全。