精准位置控制:直流伺服电机驱动下的高性能伺服系统研究与展望!

引言:伺服系统作为位置随动系统,要求在控制过程中实现快速、稳定、准确的位置控制。传统的伺服电机在拖动负载时通常需要齿轮减速装置,但由于齿隙的影响,系统精度和稳定性可能下降。为了提高精度和稳定性,采用了力矩电机,它具有低转速、大转矩和高精度的特点,可以满足高性能伺服系统的要求。本文介绍了一种基于无刷直流力矩电机驱动的高性能伺服系统的硬件和软件设计,以及相关实验结果。

硬件设计

1. 基本原理

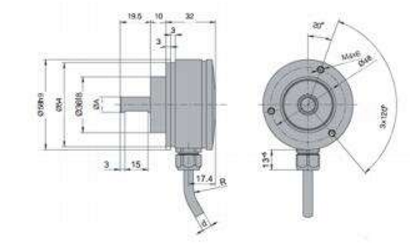

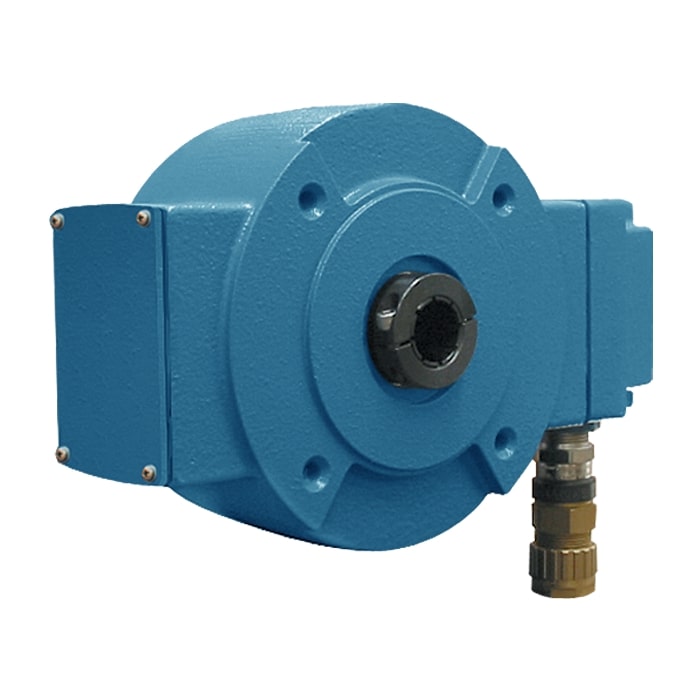

无刷直流力矩电机伺服系统的原理图如图1所示。系统接收角度位置命令信号,并与反馈电路的位置信号比较,得到位置偏差信号。经过位置校正和速度环节处理,产生速度偏差信号,通过速度校正环节进行运算,最终通过PWM换相逻辑环节控制功率器件的开关,驱动电机达到位置控制的目的。

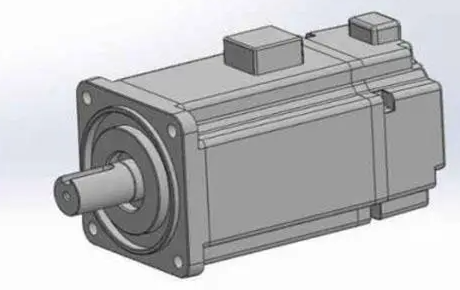

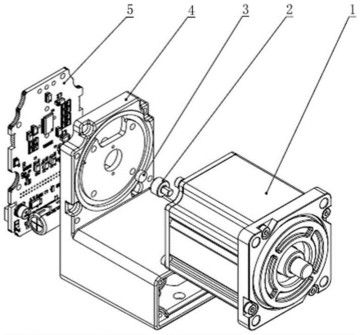

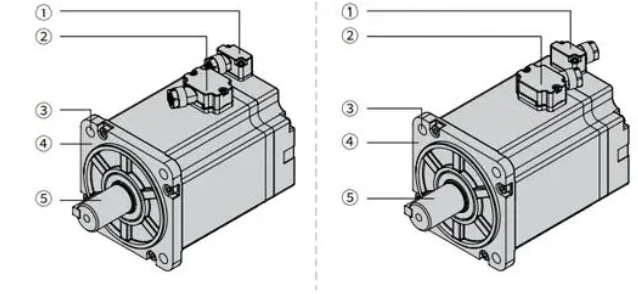

2. 无刷直流力矩电机

系统中采用的无刷直流力矩电机具有低转速、大转矩和高精度等特点,满足高性能伺服系统的需求。该电机利用光电式位置传感器进行换相控制,采用无刷电子换向,提高了系统的可靠性。

3. 换相逻辑电路和功放电路

换相逻辑电路接收光电式位置传感器、PWM控制信号和正/反转信号,经整形和综合后形成触发脉冲,控制功率器件的开关,形成旋转磁场,驱动电机运行。功放电路采用智能功率集成电路,利用IGBT开关器件进行控制,提高了系统的稳定性和可靠性。

软件设计

1. 对象模型的建立

由于负载承受加速度的影响,系统选择了力矩电机,并通过优化设计,在减速器输出轴与负载之间设置精密消隙齿轮系。系统分为方位和俯仰两个回路,使用动态信号分析仪建立对象模型,将对象近似成一阶惯性环节。

2. 校正设计

系统选择了常规的超前迟后环节进行串联校正设计,通过计算求得速度回路校正环节。这样设计可以提高系统的动态跟踪性能。

3. 控制程序流程图

伺服系统的控制周期为5 ms,通过80386处理器完成控制算法,实现位置控制和运算。主程序采用中断服务程序的形式,确保系统的稳定性和实时性。

实验结果

经过硬件和软件的设计,实验成功研制出了无刷直流力矩电机驱动的高性能伺服系统。测试和实际使用表明,系统达到了预期的性能指标。通过多种滤波技术和控制算法的应用,系统具有较高的动态性能和精度。

结论

本研究成功地实现了无刷直流力矩电机驱动的高性能伺服系统。通过硬件和软件的优化设计,系统在快速性能、稳定性和精度方面表现出色。这种高性能伺服系统在工业控制领域具有广泛的应用前景,为提高自动化生产水平,优化生产效率,提供了有效的技术支持。