精密控制与实时监测:交流伺服电机位置驱动系统的设计与实际应用!

交流伺服电机在工业传动领域中扮演着至关重要的角色。为了确保其稳定运行,监控和检测系统成为控制过程中不可或缺的一部分,特别是在多台电机协同工作的系统中。本文将以三轴交流伺服传动系统为例,详细介绍如何使用VC++设计伺服驱动系统的上位机监控软件,并通过串行通信口实现与交流伺服驱动器之间的数据交换。

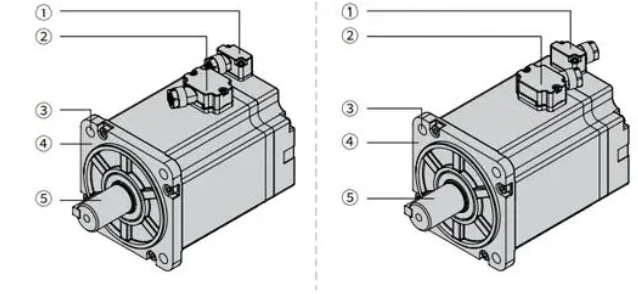

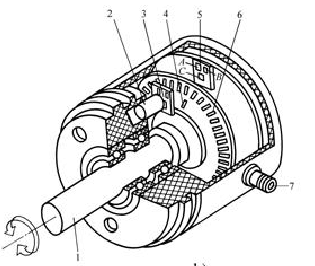

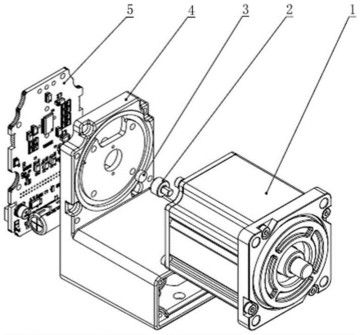

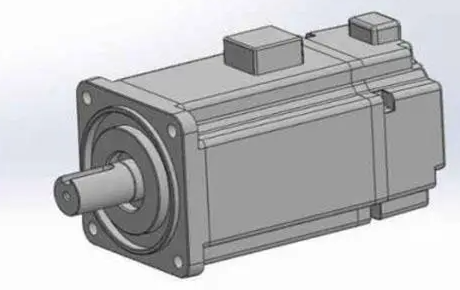

1. 系统基本组成

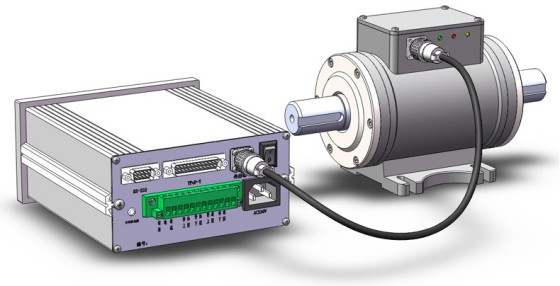

交流伺服电机驱动器常采用RS485协议的串行通信接口,计算机可以通过这一接口与驱动器实现串行通信,从而控制伺服电机的运行并获取实时运行数据。本系统中,计算机作为主机,而各驱动器则是从机,通过唯一的识别码进行通信,确保指令传递的准确性。

2. 系统上位机的人机界面设计

人机界面的设计在软件开发中占据重要地位,它直接影响操作员与系统的交互体验。本系统的人机界面包括主画面、参数设置画面、历史曲线画面、状态测试画面以及报警画面,它们之间可以方便地切换。主画面是监控系统的核心,汇集了操作员需要了解的各项数据和功能。

3. 上位机与伺服驱动器间的通信设计

现代工业用伺服驱动器普遍配置RS485通信接口,这为上位机与伺服驱动器之间的信息交互提供了便捷途径。本系统通过RS485通信实现主控机与伺服驱动器之间的通信,采用选择/查询方式进行通信,确保通信的稳定性和准确性。

4. 通信实验

在实验中,本文介绍了如何将上位计算机与伺服驱动器通过RS485连接,并进行频率设定和读出的验证实验。这一步骤验证了通信系统的可靠性和准确性,为实际应用奠定了基础。

5. 结论

本文提出的交流伺服电机位置驱动监控检测系统设计方案已成功应用于三维激光内雕机伺服控制系统中。该系统在控制精度、操作方便性和可靠性方面表现出色,性能与价格相对匹配。不同型号的交流伺服电机位置驱动的三维控制系统也可以借鉴本设计方案。

通过本文详细的设计和应用案例,读者可以深入了解交流伺服电机位置驱动监控检测系统的重要性和设计要点。该系统不仅在工业传动装置中具有广泛应用,还为提高工业自动化水平,优化生产效率,提供了有力的技术支持。