加工行业中交流伺服电机如何选型及计算?伺服电机提升机床定位精度介绍!

加工中心通常采用闭环控制或半闭环控制,对伺服驱动安装的性能提出了更高的请求。随着现代加工中心向高速度、高精度和高牢靠性方向开展,交流伺服电机已取代直流伺服电机普遍应用在加工中心的进给传动系统上。欲使交流伺服电机得到合理运用并充分发挥电机的性能,则必需在加工中心设计时对电机停止正确的选型与计算。

1交流伺服电机的工作特性目前,在加工中心进给传动中运用的伺服电机主要是永磁式交流伺服电机,其工作特性曲线如图1所示。电机的工作区域被划分为连续工作和连续工作两个区域,在连续工作区内,电机任何转速与转矩的组合都能够使电机长时间稳定连续运转;固然在该区域内随着电机转速的升高,转矩略有降落,但降落的幅度不大,根本上是恒转矩输出。与直流伺服电机相比,永磁式交流伺服电机的机械特性更硬,连续工作区的范围更大而且不封顶,有利于进步电机的加、减速才能。电机.T/(Nm)EFn/(r/min)永磁式交流伺服电机工作特性曲线主要技术参数包括:

1)额定转矩:是指电机在额定转速下所能输出的长时间工作转矩。通常折算到电机轴上的负载力矩应小于电机的额定转矩。

2)瞬时最大转矩:是指电机在短时间内可输出的最大转矩;它反映了电机瞬时过载才能。从电机的工作特性曲线能够看出,永磁式交流伺服电机的瞬时转矩能够到达很大的数值,并且能够是额定转矩数倍;因而,折算到电机轴上的最大加速力矩应小于电机提供的瞬时转矩。

3)转动惯量:是对电机转子转动时惯性的度量。交流伺服电机的转子惯量较直流伺服电机小,故允许电机高速工作。

4)额定转速:是指电机在额定功率条件下运转时的转速,有时也称额定转速为电机的最高转速。在通常状况下,交流伺服电机的调速范围都在额定转速以下。

5)额定功率:是指电机在额定状态下电机轴输出功率的额定值,是电机长时间连续运转所能输出的最大功率。其值大约为电机额定转速与额定转矩的乘积。电机在额定功率条件下工作,能够长时间连续运转而不致过热;否则,电机将产生过热,而长时间过热则有烧坏电机的风险。

2电机轴上产生的最大负载力矩

2.1负载力矩1)切削负载力矩Tc(Nm):由切削分力产生,可按式(1)计算。Tc=FaLp2i(1)式中:Fa为在切削状态下滚珠丝杠的轴向负载力,N;Lp为电机每转一圈,机床执行部件在轴向挪动的间隔,m;为进给传动系统的总效率,取=0.90;i为进给传动系统的降速比。

2)摩擦负载力矩Tu(Nm):由导轨摩擦力产生,可按式(2)计算。Tu=Fa0Lp2i(2)式中:Fa0为为空载时的导轨摩擦力,N。

3)附加负载力矩Tf(Nm):由滚珠丝杠的预紧而产生,可按式(3)计算。Tf=FpL02i(1-20)(3)式中:Fp为滚珠丝杠螺母副的预紧力,N;L0为滚珠丝杠的根本导程,m;0为滚珠丝杠的效率,取0=0.98。

2.2最大负载力矩T由于机床在空载进给(快进)和切削进给(工进)时的负载状况不同,所以空载进给(快进)时的最大负载力矩TKJ和切削进给(工进)时的最大负载力矩TGJ分别按式(4a)、(4b)计算。TKJ=Tu+Tf(4a)TGJ=Tc+Tf(4b)3电机轴上所需的最大加速力矩

3.1加速力矩1)直线加速力矩Tal(Nm):是机床执行部件按线性规律加速产生的力矩,可按式(5)计算。Tal=nmax3ta(Jm+JL)(1-e-ksta)10-5(5)式中:nmax为执行部件以最快速度挪动时所对应的电机最高转速,r/min;Jm为电机的转动惯量,kgcm2;JL为负载惯量,kgcm2;ks为伺服系统的位置环增益,Hz;对轮廓控制通常取ks=20Hz;ta为加速时间,s;取ta=3/k

伺服电机在提升机床定位精度中的设计与应用

引言数控机床自动控制系统所发出的控制指令是经过进给驱动伺服电机转动衔接机械执行部件,最终完成机床精准的进给运动和定位。数控机床的进给驱动系统是一种位置随动与定位系统,表现为伺服电机能快速、精确地执行由数控系统发出的运动命令信号输出,准确地控制机床进给传动链的坐标运动。伺服电机的响应控制与衔接机械执行部件在一定水平上决议了数控机床的运用性能,如高精细机床,请求纳米级伺服电机。机床的最高挪动速度、轮廓跟随速度、还有机床定位精度等。为了完成机床的高速、高精加工等性能与之配套的功用部件如电主轴、直线电机、伺服电机等得到了快速开展,应用范畴进一步扩展。伺服电机转子转速受输入信号控制,电压信号转化为转矩和转速,能快速反响,速度、位置精度十分精确。因而在数控机床的定位精度中,用作执行元件,具有机电时间常数小、线性度高等特性,对提升机床的定位精度十分关键。本文以FANUC伺服电机为例研讨设计在提升机床定位精度中的应用。

1 FANUC伺服电动机

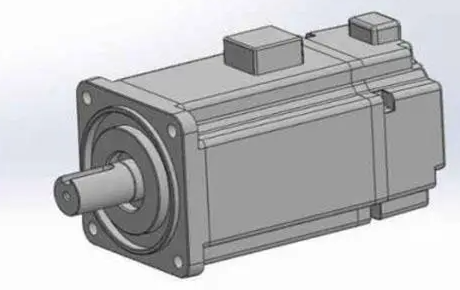

1.1电机引见伺服电机的某一实物。

(1)是电机编码器的插头;

(2)为电机的动力线插头;

(3)为电机的型号;

(4)电机的抱闸线插头(不带抱闸的电机没有此插头)。

1.2伺服电动机的特性

(1)高速和高加速度。高速性能好,普通额定转速能到达2000~3000。

(2)高精度。准确的控制电机的转动,完成了位置,速度和力矩的闭环控制,完成准确的定位,能够到达0.001mm。

(3)低噪音,低污染,高效节能。

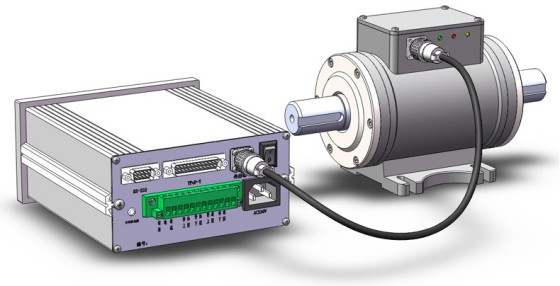

2 FANUC伺服电机设计原理[1]FANUC主要设计运用的伺服电动机有两种:一用于主轴驱动的交流感应异步电动机。二用于伺服驱动的交流永磁同步电动机。(图2)感应电动机的优势是有效控制电动机在额定转速区间工作,输出额定速度范围内的恒功率。在数控机床中恒功率特性常被用于稳定的转速输出比方主轴驱动,主轴刀具切削进给时需求稳定的功率输出。

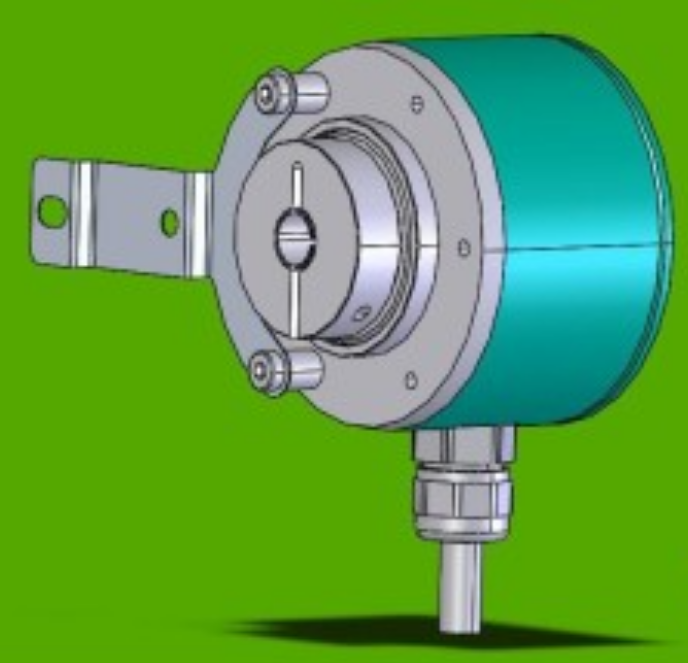

普通主轴电动机的规格以功率表示,例如主轴电动机标牌为a22表示该主轴电动机的功率为22kW。同步电动机[1]转子采用永磁体,加之高分辨率编码器,跟踪电动机转子实时旋转角度并反应给数控系统,经过位置环、速度环、电流环控制保证转子的高精度同步定位,完成了低速大扭矩及高精度同步旋转的恒转矩特性,这一特性在数控机床中被用于伺服电动机驱动。伺服电动机规格以扭矩表示,例如伺服电动机标牌为a 2.2表示该伺服电动机扭矩为22N·m(牛·米)。扭矩T与功率P之间的关系为Tω=P由于ω(弧度秒)=2πn/60(转/分)所以得出关系式T=9550P/n其中扭矩T的计量单位为牛·米,功率P的计量单位为千瓦,转速n的计量单位为转/分。(China National Heavy Duty Truck Gear Co.,Ltd.,Datong 037000,China)两种伺服电机的设计工作原理是有相同之处,两种均是经过定子磁场的旋转带动转子旋转,控制定子磁场旋转的驱动电路原理是相同的,大多采用脉宽调制处置。不同之处是在反应电路处置和位置环控制上,选择功用性差异适用不同的定位请求。

3 FANUC伺服电动机的衔接TC1为三相伺服控制变压器,电路动力电源为三相380V经过伺服控制变压器转换成三相200V后提供到X轴、Z轴伺服电机驱动单元的L1、L2、L3端子,提供了伺服单元的控制电路电源。外部24V直流稳压电源衔接到控制系统X轴伺服单元的接口CXA19A,X轴伺服单元的接口CXA19B衔接到Z轴伺服单元的接口CXA19A,经过A-B互相串联接口传输,提供伺服单元的控制电路的输入电源。