蜗轮减速器RV如果首次使用或长时间未使用,建议试运行200~400小时。观察蜗轮蜗杆减速机在试运行期间可能出现异常,如有出现异常,应及时采取措施处理或反馈给蜗轮减速器制造商。如果没有异常,应在试运行后更换润滑油(第一次/更换)。

同时,应注意,在后续使用过程中,应定期更换斜齿轮蜗轮蜗杆减速机的润滑油。如何更换,请参考以下内容:

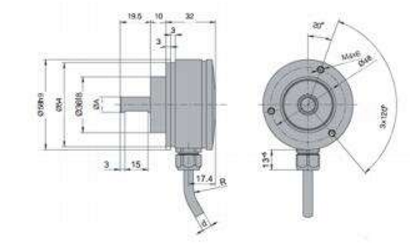

蜗杆减速器

1.切断电动机动或切断电源,然后等待冷却时有余温放油!注意:换油时减速器仍应保持适当温度。

2.在蜗轮减速器的放油孔底部放一个连接盘。

3.拧松并取下注油孔螺塞.通风机和放油孔螺塞。

4.排出蜗轮减速器中剩余的润滑油和机箱中的金属颗粒。

5.除去后,按原样安装放油螺塞(拧紧)。

6.从注油孔中注入相同品牌的润滑油,注意添加量,根据油标添加,不要太多或太少了。

7.拧紧注油孔螺塞和通风器。

蜗轮蜗杆减速机发热原因分析:

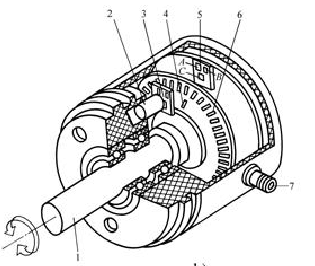

蜗轮蜗杆减速机作为一种常见且至关重要的机械传动装置,其关键的组成部分为蜗轮与蜗杆,凭借两者的交互作用能够将电机转化为低速高扭矩的输出,被广泛应用于各类工业领域。然而,在运用这种减速机的进程中,有时会产生漏油现象,这不但会对减速机的正常工作效率造成影响,还或许会给环境带来污染。接下来为大家详尽阐述蜗轮蜗杆减速机常见的漏油成因。

蜗轮蜗杆减速电机漏油的主要缘由之一在于电机与涡轮箱的选型存有偏差。当电机与涡轮箱的搭配未能达至理想的匹配状态,可能致使输出力矩不足抑或过大,输出力矩难以契合实际的工作需求。这种不匹配会引发一连串的不良连锁反应,进而引发发热。举例来讲,倘若在某个工业生产场景之中,需要驱动一个较大负载的机械装置,然而所选用的电机功率过小,而涡轮箱的传动比也未能合理设定,那么在运行过程中,电机就需要过度运转以试图输出足够的力矩,

但鉴于其自身能力的限制,无法持续稳定地提供所需的动力,从而致使电机内部的能量损耗大幅增加,热量迅速积聚。

第二点在于,在蜗轮蜗杆减速机的实际应用里,当蜗轮蜗杆减速箱的电压接线法与供电电压不匹配时,会涌现一系列的问题,其中最为显著的是电机过热。有可能是客户接线失误,比如电机设计为三相 380 伏,但是接线接成了三相 220 伏。在此种情况下,电机无法获取足够的电压来驱动其内部绕组,致使电流增大。

或者是电机设计接线是三相 220 伏,但输入供电是三相 380 伏,当电机被接入过高的电压时,其绕组会受到过高的电压冲击。虽说如此,电机在短时间内能够正常运转,但是会导致电机出现过热现象。

第三,蜗轮蜗杆减速机出现堵转现象亦会令电机的温度过高,这意味着减速机的输出轴被卡住无法正常转动。此时,输入的动力无法有效地转化为输出的机械能,而是大量地以热能的形式积聚在减速机内部。

第四,蜗轮蜗杆减速机通气孔未打开引发发热现象。由于蜗轮蜗杆减速机内部在运行期间,各个部件之间的相互摩擦以及能量的转换会生成大量的热量,而透气孔的存在旨在实现减速机内部与外界环境的气体交换,从而有效地散去多余的热量,维系内部温度的平衡。当透气孔未被开启时,内部的热气无法及时排出,外界的冷空气也无法进入进行冷却,致使热量不断积聚,温度持续攀升说。

综上所述蜗轮蜗杆减速机发热的原因多种多样,只有通过综合性的努力,才能够有效地延长蜗轮蜗杆减速机的使用寿命,提高其工作效率和稳定性,为生产活动提供持续可靠的支持。