步进和伺服电机操作为什么要回原点?伺服系统的组成与控制原理介绍!

一、初次运行程序。

第一次运行程序,虽然当前位置可能是0,也有原点信号输入,但系统并不知道原点信号在什么位置,要执行绝对定位,必须要利用回原点指令通过特定的方式搜寻到原点信号,才是真正的原点。

二、经过多次定位后为了消除误差,需执行回原点。

步进系统为开环控制,在运动中容易出现丢步或越步产生误差,机械本身也存在间隙产生误差,经过多次反复定位后,累积的误差会越来越大,使定位精度无法满足要求,所以要执行回原点操作。伺服系统虽然为闭环控制,不会产生丢步和越步现象,但是PLC发送的脉冲传输到伺服驱动的线路上可能会产生干扰,以及机械间隙造成的误差,也会影响定位的精度,所以一段时间后也要执行回原点操作。

三、断电后位置改变或丢失,需执行回原点。

步进电机没有编码器,伺服电机通常安装的是增量型编码器,断电后无法设别位置变化,所以当切断电源后,有人为、重力或惯性等原因造成位置改变,PLC再也无法准确的得知当前位置,为了保证定位的精准性,需要执行回原点操作。如果断电后没有改变电机的位置或者电机安装了绝对值编码器,再次上电还需要执行回原点吗?虽然增量型编码器断电后无法识别位置,但是在断电前我们可以将当前位置存储在PLC断电保持存储区地址中,即使断电当前位置也不会丢失,上电后不需要回原点。绝对值编码器断电后即使转动了,上电后也能自动识别当前位置,所以不需要回原点,但是值得注意的是,绝对值编码器分为单圈和多圈,断电后转动的位置一定要在可识别的范围内,否则也需要回原点。

四、执行复位等操作清除了当前位置。

当程序出现故障,为了能够重新开始,我们需要执行复位操作,将所有状态包括当前位置全部复位成初始状态,这样我们必须执行回原点操作。

以上介绍了四种回原点的场合,仅代表个人对回原点的理解,不排除还有其它情况需要回原点,欢迎参与交流探讨。

伺服驱动器工作原理和控制方式

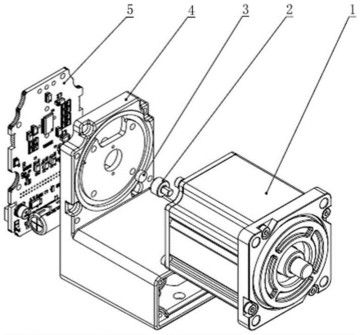

伺服驱动器的基本功能是电动机驱动和信号反馈。现在多数伺服驱动器具有独立的控制系统,一般采用数字信号处理器、高性能单片机、FPGA等作为主控芯片。控制系统输出的信号为数字信号,并且信号的电流较小,不能直接驱动电动机运动。

伺服驱动器还需要将数字信号转换为模拟信号,并且进行放大来驱动电动机运动。伺服驱动器内部集成了主控系统电路、基于功率器件组成的驱动电路、电流采集电路、霍尔传感器采集电路,以及过电压、过电流、温度检测等保护电路。

伺服系统组成、概述与控制原理

伺服系统既可以是开环控制方式,也可以是闭环控制方式。

一、伺服系统简述

伺服系统(servomechanism)指经由闭环控制方式达到对一个机械系统的位置、速度和加速度的控制。一个伺服系统的构成包括被控对象、执行器和控制器(负载、伺服电动机和功率放大器、控制器和反馈装置)。

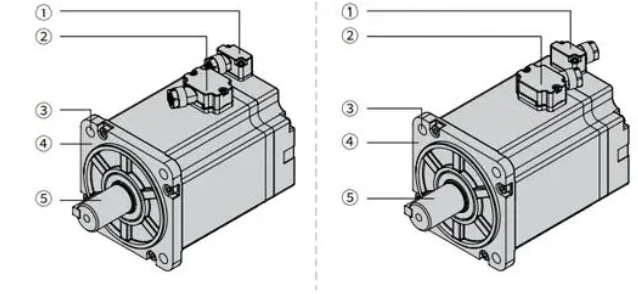

1、执行器的功能在于提供被控对象的动力,其构成主要包括伺服电动机和功率放大器,伺服电动机包括反馈装置如光电编码器、旋转编码器或光栅等(位置传感器)。

2、控制器的功能在于提供整个伺服系统的闭环控制如转矩控制、速度控制、位置控制等,伺服驱动器通常包括控制器和功率放大器。

3、反馈装置除了位置传感器,可能还需要电压、电流和速度传感器。

“伺服”——词源于希腊语“奴隶”的意思。人们想把“伺服机构”当成一个得心应手的驯服工具,服从控制信号的要求而动作:在讯号来到之前,转子静止不动;讯号来到之后,转子立即转动;当讯号消失,转子能即时自行停转。由于它的“伺服”性能,因此而得名——伺服系统。

二、常用参数

1、伺服电机铭牌参数

1、法兰尺寸

2、电机极对数

3、电机额定输出功率

4、电源电压规格:单相/三相

5、电机惯量:分为大、中、小惯量,指的是转子本身的惯量,从响应角度来讲,电机的转子惯量应小为好;从负载角度来看,电机的转自惯量越大越好

6、电机出轴类型:键槽、扁平轴、光轴、减速机适配…

7、电机动力线定义:U:REDV:BLACKW:WHITE

8、额定转速

9、编码器线数:2500/1250/1000/17B/20B

法兰是轴与轴之间相互连接的零件,用于管端之间的连接。

2、伺服驱动器铭牌参数

1、额定输出功率

2、电源电压规格

3、编码器线数

3、伺服系统的性能指标

1、检测误差:包括给定位置传感器和反馈位置传感器的误差,传感器本身固有,无法克服;

2、系统误差:系统类型决定了系统误差。

只要p+q>0,对阶跃输入信号就有足够的跟踪能力;对于速度输入信号,I型系统跟踪能力大幅削弱,跟随误差与开环传递函数的比例系数成反比,II型仍具有优良跟踪能力;对于加速度输入信号,仅II型系统能勉强跟随。

三、伺服电机相关

1、伺服电机的选型

1、系统精度:需综合考虑转子转动惯量、电动机类型、转矩抖动等

2、电动机功率:负载方式及大小计算输出力矩

3、电动转速

4、选配刹车:刹车用来在电机停止时候锁定位置,不让电机由于外力作用发生运动;并非在运行时刹车。

5、过载能力

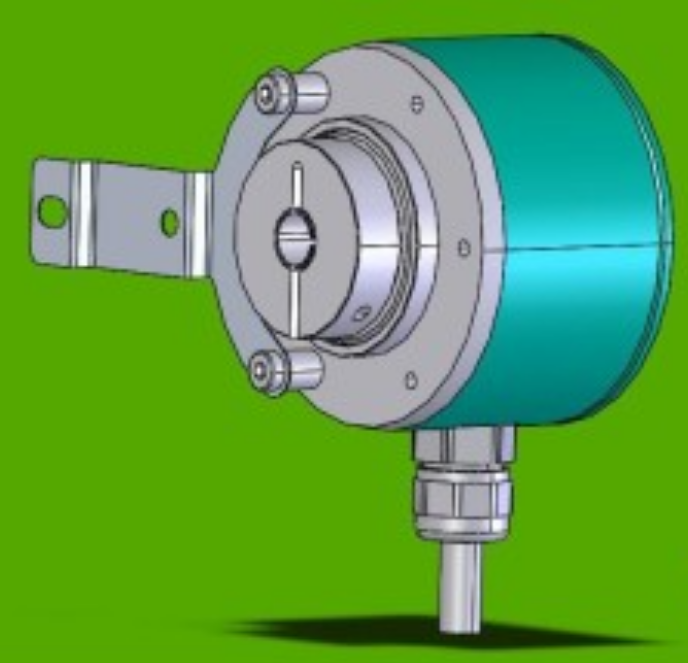

2、伺服电机的反馈装置/电机转一圈所需脉冲数

伺服系统常用的检测元件以光电编码器最为常见。

编码器(encoder)是将信号(如比特流)或数据进行编制、转换为可用以通讯、传输和存储的信号形式的设备。

根据检测原理,编码器可分为光学式、磁式、感应式和电容式。根据其刻度方法及信号输出形式,可分为增量式、绝对式以及混合式三种。

增量式:每转过单位的角度就发出一个脉冲信号

绝对式:就是对应一圈,每个基准的角度发出一个唯一与该角度对应二进制的数值,通过外部记圈器件可以进行多个位置的记录和测量

编码器和电流环没有任何联系,它的采样来自于电机的转动。

编码器线数:即编码器分辨率,也即一转所发出的脉冲数,例如2500线表示转一圈需要发送2500个脉冲,这说明伺服电机转一圈所需脉冲数是固定的,且与电机自带编码器参数相关。

可以发现线数有两种,一种类似2500线、1600线等,一种为17位(17B)、20位(20B)等。前者为增量式编码器线数,后者为绝对式编码器线数,17B表示一转所需的脉冲数为2^17即131072个脉冲。

四、伺服驱动器控制原理

运动伺服一般都是三环控制系统,从内到外依次是电流环、速度环和位置环。

伺服的控制方式有3种,分别是位置控制、速度控制和转矩控制。

1、转矩控制(电流环/单环控制):转矩控制方式是通过外部模拟量的输入或直接的地址的赋值来设定电机轴对外的输出转矩的大小。可以通过即时的改变模拟量的设定来改变设定的力矩大小,也可通过通讯方式改变对应的地址的数值来实现。主要应用于需要严格控制转矩的场合,在转矩模式下驱动器的运算最小,动态响应最快。

单环控制难以满足伺服系统的动态要求,一般不采用。

2、速度控制(速度环、电流环/双环控制):通过模拟量的输入或脉冲的频率都可以进行转动速度的控制。速度控制包含了速度环和电流环。任何模式都必须使用电流环,电流环是控制的跟本。

3、位置控制(三环控制):伺服中最常用的控制。位置控制模式一般是通过外部输入的脉冲的频率来确定转动速度的大小,通过脉冲的个数来确定转动的角度(类似步进电机),也有些伺服可以通过通讯方式直接对速度和位移进行赋值(外部模拟量的输入)。由于位置模式可以对速度和位置都有很严格的控制,所以一般应用于定位装置。

位置控制模式下系统进行了所有3个环的运算,此时的系统运算量最大,动态响应速度也最慢。

转矩控制:是指伺服驱动器仅对电机的转矩进行控制

速度控制:是指驱动器仅对电机的转速和转矩进行控制

位置控制:是指驱动器对电机的转速、转角和转矩进行控制

APR——位置调节器;ASR——速度调节器;ACR——电流调节器

4、三环就是3个闭环负反馈PID调节系统。

第一环为电流环,最内环。此环完全在伺服驱动器内部进行,其PID常数已被设定,无需更改。电流环的输入是速度环PID调节后的输出,电流环的输出就是电机的每相的相电流。**电流环的功能为对输入值和电流环反馈值的差值进行PD/PID调节。**电流环的反馈来自于驱动器内部每相的霍尔元件。电流闭环控制可以抑制起、制动电流,加速电流的响应过程。

第二环为速度环,中环。速度环的输入就是位置环PID调节后的输出以及位置设定的前馈值。**电流环的功能为对输入值和速度环反馈值的差值进行PI调节。**速度环的反馈来自于编码器的反馈后的值经过“速度运算器”的计算后得到的。

第三环为位置环,最外环。位置环的输入就是外部的脉冲。**位置环的功能为对输入值和位置环反馈值的差值进行P调节。**位置环的反馈来自于编码器反馈的脉冲信号经过“偏差计数器”的计算后得到的。位置调节器APR其输出限幅值是电流的最大值,决定着电动机的最高转速。

位置环、速度环的参数调节没有什么固定的数值,由很多因素决定。

多环控制系统调节器的设计方法是从内环到外环,逐个设计各环调节器,使每个控制环都是稳定的,从而保证整个控制系统的稳定性;每个环节都有自己的控制对象,分工明确,易于调整。这种设计的缺点在于对最外环控制作用的响应不会很快

5、伺服系统的增益参数

按照设备需求选择,选择好合适的控制模式后,需要对伺服增益参数进行合理的调整。使得伺服驱动器能快速、准确的驱动电机,最大限度发挥机械性能。伺服增益通过多个参数进行调整,它们之间会相互影响。

1、位置比例增益:设置值越大,增益越高,刚度越大,相同频率指令脉冲条件下,位置滞后量越小。但数值太大可能会引起振荡或超调;

2、位置前馈增益:位置环的前馈增益大,控制系统的高速响应特性提高,但会使系统的位置不稳定,容易产生振荡;

3、速度比例增益:设置值越大,增益越高,刚度越大,相同频率指令脉冲条件下,速度滞后量越小。但数值太大可能会引起振荡或超调;

4、速度积分时间常数:设置值越小,积分速度越快。

5、速度反馈滤波因子:数值越大,截止频率越低,电机产生的噪音越小;数值越小,截止频率越高,速度反馈响应越快。

6、最大输出转矩设置

五、伺服系统的设计

根据伺服电动机的种类,伺服系统可分为直流和交流两大类。采用电流闭环控制后,二者具有相同的控制对象数学模型。因此可用相同的方法设计交流或直流伺服系统。对于闭环伺服控制系统,常用串联校正或并联校正方式进行动态性能的调节。校正装置串联配置在前向通道的校正方式称为串联校正,一般把串联校正单元称作调节器,所以又称调节器校正;若校正装置与前向通道并行,称为并联校正。

调节器校正:常用的调节器有PD调节器、PI调节器和PID调节器。设计中根据实际伺服系统的特征进行选择。

六、系统接线及面板设置

此处仅作概述。

系统接线

面板设置

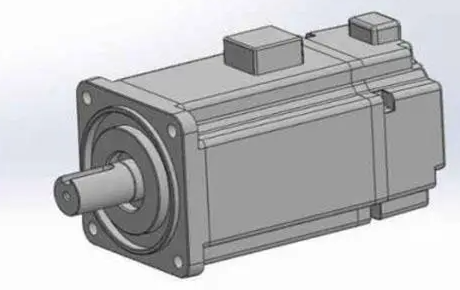

七、伺服电动机与其它电动机的辨析

1、伺服电动机与普通电动机的区别

1、普通电动机(有刷)多运行于开环控制,伺服电动机运行于闭环控制。

2、伺服电动机动态性高

3、伺服电动机启动转矩大、调速范围宽

4、伺服电动机结构紧凑

5、伺服电动机定子散热方便

2、伺服电动机与舵机的区别

舵机相当于简化版的完整的伺服系统。

伺服电机都是三环控制,即电流环、速度环、位置环;舵机只检测位置环(一般用电位器)。

3、伺服电动机与步进电动机的区别

1、步进电机多运行于开环控制,伺服电动机运行于闭环控制。(使用步进电机的场合,要么不需要位置反馈,要么在其他设备上进行位置反馈)

2、伺服电机控制精度和定位高于步进电机

3、伺服电机低频特性好,过载能力大,响应时间短

4、伺服电机调速范围大于步进电动机

5、步进电机只能接受脉冲信号,二私服电动机可以接受模拟信号、脉冲信号和总线通信信号

伺服电机和步进电机常被搞混,二者外形相似,区别点在于伺服电机尾部的反馈装置;此外步进电机一般都是一个引出线端,伺服电机由于带编码器所以有2个引线输出端(编码线和动力线)。