在LED封装工艺流程中,需对基板、支架等配件表面存在的有机污染物、氧化层以及其他污染进行表面处理,否则会影响整个LED封装的成品率。故为保障整个工艺以及产品的品质,通常会在点银胶、引线键合、LED封胶这三个工艺之前,引入等离子清洗设备进行等离子表面处理,以此来解决以上问题。

虽说传统的LED硬板,在不使用等离子清洗的情况下,质量也可达到一定的效果,但是随着科技的发展,性能更加优越的Mini-LED的出现,就必须使用等离子清洗后才能使Mini-LED封装合格。

等离子体清洗技术属于工业清洗领域的高端清洗方式,通常位于超声波清洗的后面。超声波清洗烘干后,如果粘接力达不到标准,就需要用到等离子来提升材料表面的亲水性。等离子清洗属于一种干式清洗,利用等离子体设备将工艺气体激活成等离子体后,与待处理物体表面发生化学或物理反应,去除材料表面有机物、氧化物等杂质,从而提升材料表面的亲水性。

等离子在LED行业应用主要包含在3个方面

点银胶前需使用等离子清洗

基板上如果存在肉眼不可见的有机污染物,亲水性就会较差,不利于银胶和芯片的粘贴,并且也可能在贴片时造成芯片的粘接不牢等问题。引入等离子清洗设备进行表面处理后,不仅能清洁表面,还能够将基板表面粗化,从而提升其亲水性,减少银胶的使用量,节约成本,提高产品的质量。

引线键合前

在将芯片粘贴到基板上之后,在固化的过程中是很容易引入一些细小颗粒或氧化物的,正是这些污染物,会使键合的强度变差,出现虚焊或焊接质量差的情况。一块LED需要焊接无数根金线,如果有一条线没有焊牢出现问题,就会导致整块LED报废。为改善这一问题,就需要对其表面先进行等离子体清洗,来提高LED基板表面活性,提高键合强度。

LED封装填充前

在LED注环氧树脂胶过程中,假如存在污染物,就会引起成泡率的上升,导致LED封装分层,同时也会影响到产品的质量和使用寿命。因此在实际生产过程中,应当尽可能地避免在这一过程中形成气泡。通过等离子清洗设备处理后,不但会提升芯片与基板和胶体之间的结合力,减少气泡的形成,同时还能够提升散热率以及光的折射率。

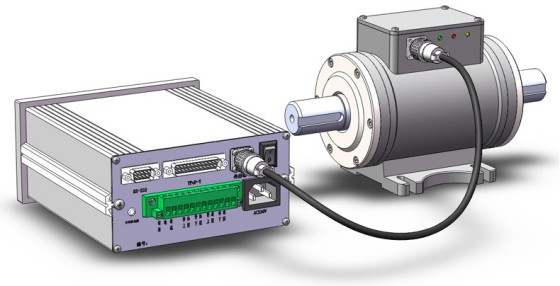

Mini-LED清洗需要使用真空射频等离子清洗机,与湿法清洗相比,等离子清洗的优势表现在以下几个方面:

1. 在经过等离子清洗之后,被清洗物体已经很干燥,可以直接进行下道工序,提高工作效率。

2. 不使用三氯乙烷等有害污染物,属于有利于环保的绿色清洗方式。

3. 高频产生的等离子体与激光等直射光线不同,它的方向性不强,因此它可以深入到物体的微细孔眼和凹陷的内部并完成清洗任务,所以不必过多考虑被清洗物体形状的影响。而且对这些难清洗部位的清洗效果与用氟利昂清洗的效果相似甚至更好。

4. 整个清洗工艺流程在几分钟内即可完成,因此具有产率高的特点。

5. 等离子清洗需要控制的真空度约在100Pa,这种真空度在工厂实际生产中很容易实现。这种装置的设备成本不高,加上清洗过程不需使用价格较昂贵的有机溶剂,因此它的运行成本要低于传统的清洗工艺。

6. 由于不需要对清洗液进行运输,储存,排放等处理措施,所以生产场地很容易保持清洁卫生。

7. 等离子体清洗的最大技术特点是,它不分处理对象,可处理不同的基材,无论是金属,半导体、氧化物、还是高分子次材料(如聚丙烯、聚氯乙烯、聚四氟乙烯、聚酰亚胺、聚酯、环氧树脂等高聚合物)都可用等离子体很好地处理。因此特别适合不耐热和不耐溶剂的基底材料。而且还可以有选择地对材料的整体,局部或复杂结构进行部分清洗。

8. 在完成清洗去污的同时,还能改变材料的本身的表面性能,如提高表面的润湿性能,改善膜的附着力等,这在许多应用中都是非常重要的。