今天来亮哥实验室和大家分享一下平时工作中的一些发现,也许结果是片面的,也许对你或许有些帮助。

今天我们来谈谈铝型材的水煮问题。接触了很多的客户,其下游是铝材厂的。特别要求了要做水煮测试或者高压水煮测试。我问他们做水煮测试的意义是什么?很多人会告诉我:其实铝材厂没有别的检测方法,特别是户外耐候的设备既贵,检测周期又长。所以很多铝材厂就检测水煮性能。他们认为水煮效果好的粉末耐候就好。依据是什么?好像没有特别必然的联系吧。就目前而言,铝材厂测试水煮也没有一个具体的指标,铝材新国标GB/T-5237.4里面只是对水煮后附着力做了相应要求,没有对水煮后色差做进一步明确的说明。个人认为铝材水煮关联的是:铝材成品一般会粘上深色的保护膜,如堆放在户外,刚好淋到较大的雨,保护膜有部分破损,而下雨后又刚好盖上了颜色深的篷布,太阳出来后一晒,篷布里面的型材就处于一个高温高湿的环境中,在这样长时间的环境中铝材就会出现部分发白的现象,影响了铝材的美观。

为了更好的让小伙伴们直观的了解不同助剂对于水煮后的影响。我们特地挑选了市售的一些助剂来测试。树脂采用浙江光华在铝材领域应用广泛耐水煮性能优秀的GH-2200,所用水为实验室三级标准水。

| 配方编号 | F1 | F2 | F3 | F4 |

| 树脂 | 420 | 420 | 420 | 420 |

| TGIC | 32 | 32 | 32 | 32 |

| R982 | 34 | 34 | 34 | 34 |

| 44HB | 300 | 300 | 300 | 300 |

| 砂纹剂 | 2.4 | 2.4 | 2.4 | 2.4 |

| 膨润土 | 2 | 2 | 2 | 2 |

| 蜡粉 | 6 | / | 6 | / |

| 增电剂 | 6 | 6 | / | / |

| MA-100 | 2.9 | 2.9 | 2.9 | 2.9 |

| 铁黄 | 11 | 11 | 11 | 11 |

| 铁红 | 14 | 14 | 14 | 14 |

| 总量 | 830.3 | 824.3 | 824.3 | 818.3 |

此次测试的两个小料分别为市售使用广泛的片状增电剂(俗称一枪上粉剂)外观如下图

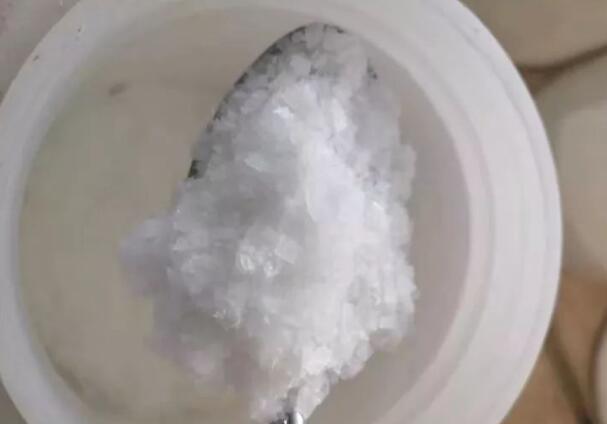

测试的另一个小料为通用的增硬蜡(四氟改性聚乙烯蜡)外观如下图

水煮采用常压方法,使用水浴锅如下图

备注:水煮后将样板拿出在自来水下冲洗将样板表面冲洗干净,后用压缩空气吹干表面进行测试。

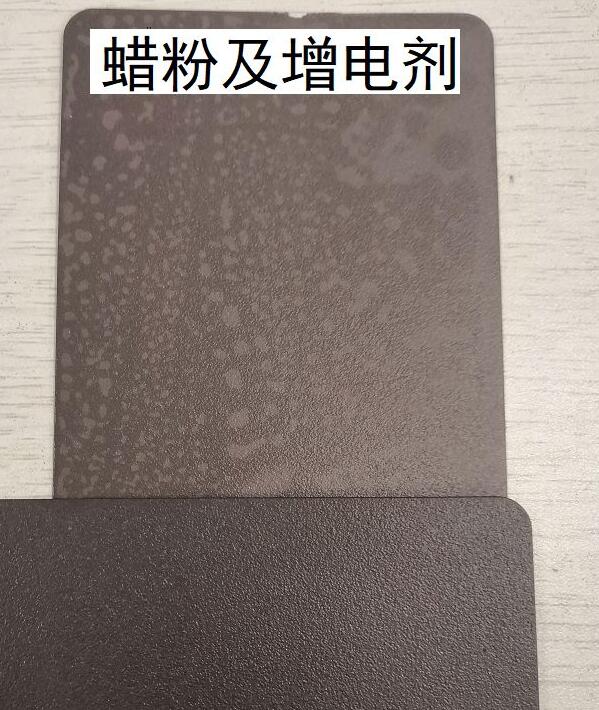

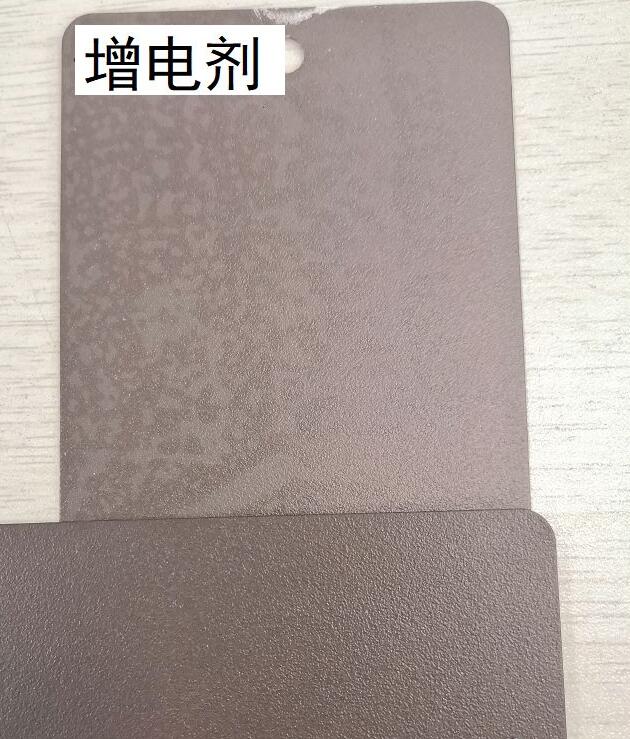

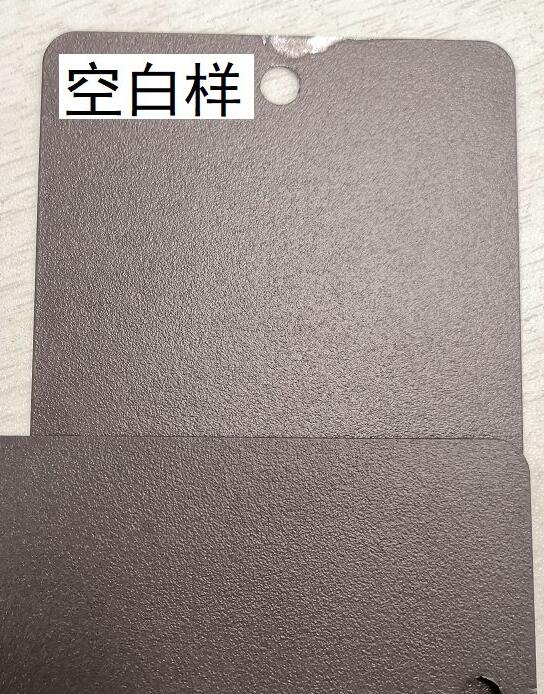

测试前后样板图片分别如下

仪器测试保光率及色差如下表

| 编号 | F1 | F2 | F3 | F4 |

| 保光率% | 82% | 89% | 90% | 88% |

| 总色差 | 1.6 | 2.1 | 0.8 | 0.7 |

增电剂对于水煮中色差和保光率都有较大的影响形成的水斑最为明显,而增硬蜡的影响非常小。

综合上述:除选择耐水煮性能较好的树脂外,配方中类似像增电剂等小分子含量较高的助剂尽量少用或者不用。使用前也应当做好对比试验确认影响程度后选择是否使用及用量,当然也可以选择某些助剂或者填料来提高耐水煮性能,这个下期再来分享。(亮哥实验室)