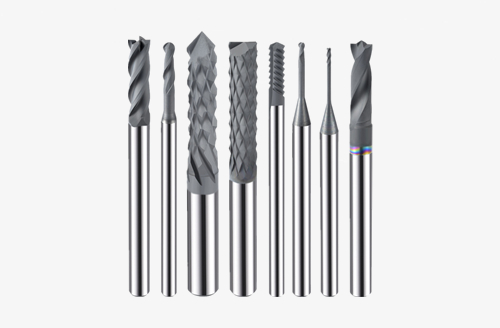

我们都知道钻石是世界上最硬的物质,作为切削工具也是非常理想的材料,因此,它的应用相当广泛。目前超硬材料刀具主要包括单晶金刚石刀具、聚晶金刚石刀具、CVD金刚石刀具、聚晶立方氮化硼刀具(PCBN)刀具等。作为超硬材料加工的理想刀具,还可取代普通刀具,实现高速、高效率加工,并能一次完成粗、精加工。因此,在机械加工中,如何选择超硬材料加工刀具?

超硬料刀具完全适合于高速、高精度、自动化加工。特别适合于成形、仿形、尺寸的精密研磨,并能显著地提高磨削质量,提高磨削效率,从而提高磨削质量,从而获得数十倍甚至几十倍的磨削。可有效地防止工件表面灼伤、微裂、缺口、变质层过深等缺陷,提高工作效率,降低消耗及磨削成本。本发明具有高效率、低消耗、适应能力强、生产周期短。现广泛应用于汽车、摩托车、航空、矿山、电子、玻璃工业的机械加工。

车削钢件

超硬材料刀具可在加工淬硬钢时用汽车代替。因为切削深度比研磨高12倍,其效率提高4倍以上,加工成本降至原来的1/5。

PCBN刀具精加工硬度大于45HRC的淬硬钢,其切削速度一般在80~120m/min。工件高硬度时,宜取较小值,如硬度为70HRC的工件,切削速度宜选择60~80m/min。精磨机切削深度为0.1~0.3mm,进给量为0.05~0.025mm/r,加工表面粗糙度为Ra0.3~0.6μm,尺寸精度可达0.013mm。如果使用PCBN刀具刚性好、刀刃锋利、刀刃锋利等标准硬质数控车床,精车表面粗糙度可以达到Ra0.3μm,尺寸精度0.01mm,可以实现数控磨床加工。

一批采用磨削工艺加工小齿轮,一班只能加工100个小齿轮,现采用PCBN刀具车削,切削参数为:v=60~120mm/min,f≤0.12mm/r,ap≤0.1mm,一班可加工400个小齿轮。另外,分摊给每一个齿轮的加工成本也降低了。

本文提出了一种经特殊研磨的PCBN刀具,该刀具在切削深度15~20μm,进给量0.608μm/r的情况下,加工表面光洁度可达到Rmax=0.0254μm。对普通精密数控车床进行不锈钢切削,可以得到Rmax=0.2微米以下的表面粗糙度。

车削铸铁件

用超硬料刀具加工硬质合金刀具,只要硬度达到中度硬度(HRc45),就能获得很好的加工效果,非常适合在大批量生产线上进行高速加工,在汽车工业中得到广泛应用。

气缸盖上的排气门座,采用铜,钼,高铬合金铸铁(HRC44),其加工方法一般有铣、车两种工艺,多在自动线上,与拉铰导管孔一起加工,v=71.6m/min,?=26.5mm/min,ap=1.0mm,使用PCBN整体刀片加工,阀座的平均耐用度为Ra0.4μm,加工表面粗糙度≤0.05mm,锥面摆角≤0.05mm,刀具寿命高,质量稳定。

汽油机生产线上灰铁缸缸孔精加工要求气缸孔加工尺寸精度高,表面粗糙度小,稳定;由于生产线上加工的节拍快,要求切割速度高(一般V≥500m/min),使用寿命长(加工孔数≥1000),并且有倒角、止口、粗精镗孔和其它多个工位的刀片寿命应满足耐久性要求。利用PCBN刀具,可实现发动机气缸孔的高速切削和高稳定加工;其典型切削参数为V=500m/min,f=0.2~0.4mm/r,ap=0.2~0.7mm;加工表面粗糙度Ra≤1.6μm,刀具寿命>1。000件。

用PCBN刀具加工含硼铸铁缸套,切削参数:V=200m/min,f=0.1mm/r,ap=0.2~1mm,Ra≤1.6μm,加工表面粗糙度为Ra≤1.6μm,IT6精度两次刃磨,刀具寿命>100件,可以实现“汽车代替磨削”。干切削,避免了切削液和砂轮尘埃对环境的污染,切屑还可以回收再利用,符合清洁生产要求。

灰铁制动器采用PCBN刀具车削,速度一般为700~2,000m/min。

车削合金件。

用PCD刀具对铝合金轮毂进行车削,切削速度可以达到V=500~1000m/min,?建议在0.05~0.5mm/r之间,ap的范围应该是0.5mm~3mm。

用PCBN刀具车削高钴铬钼、耐腐蚀耐热合金,切削速度达到160m/min,比硬质合金刀具高8倍。

含硅含量不超过10%的铝合金,使用硬质合金切削刀具。而硅的含量超过10%,只能借助PCD。目前使用的高硅铝合金硅含量都在12%以上,有的已经超过了18%,所以车削高硅铝合金汽车发动机活塞等非PCD产品莫属。

车削FGH95粉末高温合金时,还采用PCBN刀片。

车削其他材料。

密度为3.9g/cm3,硬度为HV2100~2300,抗弯强度300MPa,PCD刀具采用湿式切削,用于PCD刀具的湿切削,V=20~70m/min,?=0.025~0.10mm/r,ap=0.2mm;加工效率显著提高,是金刚石砂轮研磨的3~5倍,刀具寿命可达10~30min[6]。

在电机整流子中,采用PCD刀具车削紫铜换向器,典型切削参数V=300m/min,?=0.08mm/r,ap≤0.15mm;加工表面粗糙度Ra0.1~0.2μm,刀具使用寿命>5,000件。但使用硬质合金刀具只能加工少数零件。

应用于铣削加工。

采用PCBN刀具铣削灰铁,磨削速度达到1000~000m/min;采用PCD刀具铣削铝合金切削,可达到3000~4000m/min;

采用PCD面铣刀加工铝合金缸盖,转速达到4,021m/min,进给速度为5670mm/min,比国内20世纪90年代初引进的新产品多一倍。

利用CBN面铣刀加工灰铁缸体,铣削速度达到2,000m/min,比硬质合金铣刀提高10倍。

PCD型内排液面铣刀用于玻璃加工,其直径为10mm、12mm、16mm、20mm等多种规格,广泛用于玻璃深加工。

利用X53K立式铣床对Cr12MoV(HRc59~61)、45钢(HRc50~53)材料进行PCBN立铣刀铣削加工,为此类刀具的实际应用提供了有用的参考数据。

PCD刀具在石墨铣削加工过程中具有良好的耐磨性,许多专家已经使用了瑞士MikronNidau高速切削机床进行PCD铣刀。加工20个牙刷电极,一次装夹刀,形状误差不超过0.01mm的要求。PCBN刀具硬铣淋浴喷嘴柄钢模,精密度高,铣削后仅需少量手工打磨。

适用于镗削加工。

我国已有许多的发动机制造厂采用PCBN刀具对某公司的缸缸V套进行精加工,如某公司采用PCD刀具精镗硅铝合金活塞销孔(V=160m/min,?=0.08~0.10mm/r,ap=0.05mm。),耐用性高达42,500件,比硬质合金刀片高90倍;加工表面粗糙度的Ra值由原来的1.12降至0.15;每班可减少30min的装调刀等辅助时间,比硬质合金刀具降低约85%。

PCBN刀具耐磨性比硬质合金刀具高50倍,比硬质合金涂层刀具高数倍,比陶瓷刀具高25倍,是加工非金属材料的唯一高效刀具。最大切割速度可达7,000m/min;效率显著提高。

CVD刀具用于镗削钨硬质合金(含25%Co)的缸体(内径20毫米,长40毫米),加上冷却液,切削速度0.5m/s,切削深度0.12mm,一次夹刀可加工8个零件。

在Si7~8.6%、Cu1~2%、Mg0.25%~0.6%、Si7~Si7~8.6%的PCD刀具中,Mn值0.5%~0.8%;拉伸强度>230MPa,硬度110~130HB。伸长率>1%)制冷压缩机连杆高速干钻,切削速度140~180m/min,结果表明:Ra0.02~0.32微米的精确度为5~7级。

应用于拉拔加工。

利用复合渐开线、跳齿孔、超硬料拉刀加工工件孔、其优点是:(1)能可靠地保证工件孔内各形状表面之间的同轴度,因此可在以后的加工工序中统一使用小径圆面作为定位基准,极大地方便了定位机轴位及检查心轴的制作,并且可靠地保证了各加工面的定位精度;(2)由于采用了合理的滑齿排布方式和花键刃开侧间隙的刀齿结构。该拉刀加工质量好,而且制作方便,其生产成本与普通的复合渐开线拉刀基本相同。

适用于铰孔加工。

PCBN型电镀式铰刀在淬硬钢和硬铸件小孔的铰刀上起着重要作用。这种铰刀采用45钢或9CrSi钢,硬度为42HRc,并有前后导引和切割部件。它的底座制作精度高,设计要合理,前导引段直径要小于切削刃部分直径0.04mm,切削区长度要大于工件孔,后导向长度要大于切削区长度,直径应比切削刃部分小0.02mm。要用切削液来冲洗切屑,对加工面进行冷却和润滑,基体上开有两个较深的螺旋槽。

例如某厂加工淬火钢工件孔φ12.06±0.05mm,硬度45HRc,底孔尺寸φ12±0.01mm,表面粗糙度Ra0.2μm。用一组五把电镀CBN铰刀加工,获得了良好的经济效益。

在汽缸体内,采用PCD、PCBN电镀铰刀取代珩磨等方法取代珩磨,使加工效率大大提高,而且质量稳定。

由于减重、多功能化的要求,现代汽车变速器越来越多地使用压铸铝合金,在其上设有许多阶梯形成形孔,这些孔对表面粗糙度、圆度、圆柱度、同心度、无毛刺等质量要求非常严格。为了适应高效率、高精度孔径加工的需要,日本公司研制了PCD成形阶梯铰刀。选择优质PCD刀片材料,采用高精度成形磨削工艺,保证切削刃形,并取得良好一致的尺寸精度及表面粗糙度,使各刃口在不同的加工负荷下均有良好的切削性能。本发明能达到满意的加工质量,消除了粘刀病,延长了刀具使用寿命,使加工成本减半。

应用于钻削加工。

PCD钻头用于玻璃、工程陶瓷、石材的加工,已经很普遍。很多玻璃深加工企业和玻璃商店都用PCD钻头在玻璃和镜面上打洞。目前市面上的钻石钻头直径为3~130毫米。玻璃钻有镶嵌钻石和树脂钻石两种。采用PCD钻头对工程陶瓷、石材进行加工,效率高,加工质量好。

钻石电解钻可使各种难加工导电材料(大多数是烧结硬质合金)的圆柱孔(通孔和盲孔)、锥孔和特殊孔。一台机床可以使用同一种刀具,不需要调整刀具和毛坯。

PCD刀具的寿命通常是硬质合金刀具的10~500倍。PCBN刀具耐用性是硬质合金刀具的10~100倍[9]。金属刀具在加工某些工件时,会出现崩口、起皮、毛刺、烫伤等缺陷,用超硬材料加工不仅可以消除这些缺陷,而且速度快、效率高、综合成本低。

上述有关超硬质材料加工刀具的有关内容,每种材料都有不同的特点,在使用中应根据所加工材料的特点,乃至加工工艺条件,选择合理的加工方法。所以选择时一定要研究清楚,才能保证它的加工质量。