金刚石因其硬度高、耐磨等优点,被广泛用于切削刀具。金刚石刀具又称钻石刀具,因为它们的硬度可与钻石媲美。钻石刀具种类很多,不同材料的切削加工性能也不同。现在就跟你好好学习一下金刚石切削高光技术,我们在加工时总会提到一个词,高光效应,金刚石刀具加工出高光效的技术叫做高光切削法,那么金刚石高光刀切削原理是什么?钻石刀具在精密模具上的应用是什么?

高光切机、高光加工不属于严格的预处理,应属后加工。高光泽度零件与粗细刀纹相结合,运用折光原理,可大大提高装饰性。

金刚石高光刀具切削原理:金刚石刀具锋利,刀具硬度高,加工表面平整.光洁度高,排屑容易,切削时不会在刀刃上产生切屑,保证切削表面光亮。

因此一般而言,都会选择采用钨钢刀具或PCD刀具进行粗磨,然后再用单晶刀具精加工.超精加工。是CNC机床采用单晶金刚石刀具高速切削,使标志和其它装饰件产生高光亮的加工工艺,在切削过程中,会产生加热,使得铝等加工工件表面形成一层氧化膜,保护加工表面长期保持光亮。

用钻石高光刀加工不同材料的差异:

精雕加工不锈钢时,其光亮度为灰色哑光,对单晶金刚石刀具磨损最大;精雕机加工的铜材,其光亮度较高,且对刀具磨损次之;加工铝材时,对刀具磨损程度最大,磨光率最高。上面是关于单晶金刚石刀具高光切割的介绍,希望对您有所帮助。

单晶体金刚石刀具在高精密镜面加工中的应用。

由于高精密镜面模具加工后对形状精度表面粗糙度要求很高,因此对刀具的要求很高,不但要达到高精密加工效果,还要满足加工效率。现在所用的“粗切削+精磨+研磨”的加工方法,不仅耗时较长,且不适于采用磨削加工,同时研磨会使微形状产生凹陷等缺陷,使形状精度无法达到要求。

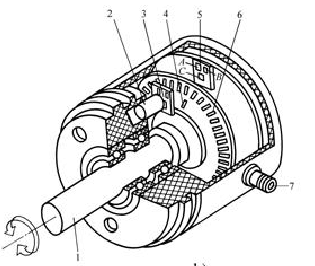

单晶体金刚石刀具在高精密加工工业中的应用十分广泛,因为它可以切割非常锋利的、没有凹凸锯齿的切削刃,只需用切削即可完成微细、高精密模具的镜面加工。

因为金刚石和铁族金属容易发生化学反应,不适用于加工工件材料如淬硬钢,仅限于加工非电解镀镍等非铁金属。

近几年来,由于对超声椭圆振动切削进行了改进,单晶金刚石刀具还可以用于加工铁族金属镜面如硬钢。本文简述了切削性能优异的单晶金刚石刀具的特点及其应用实例。

一、单晶金刚石切削工具的特点。

1.众所周知,钻石是硬度最大.导热性极好的刀具材料,难于加工的材料仍然具有很长的使用寿命,通过高精密刃磨,单晶金刚石刀具可以获得非常锋利的不凹凸锯齿切削刃!

2.金刚石刀具和非金属刀具的摩擦系数大大低于其它材料,约为硬质合金刀具的一半!

3.金刚石切削刃可以非常锋利,天然的单晶金刚石刀片半径可达纳米刀片,可进行超薄切割及超精密加工!

二.单晶金刚石刀具的应用。

单晶体金刚石刀具有一系列有点,例如:硬度高.导热性好,摩擦系数小,刀片能磨锋利等,尽管价格稍贵,但还是被一致认可为理想.超精密切削刀具是不可替代的!

上述是有关金刚石高光工具切削加工的有关内容,由于其自身物理性质,切削时不容易粘刀和产生积屑瘤,加工表面质量好,加工有色金属时,表面粗糙度可达Rz0.1~0.05μm,是一种优质的加工刀具。但愿上面能对读者有所帮助。