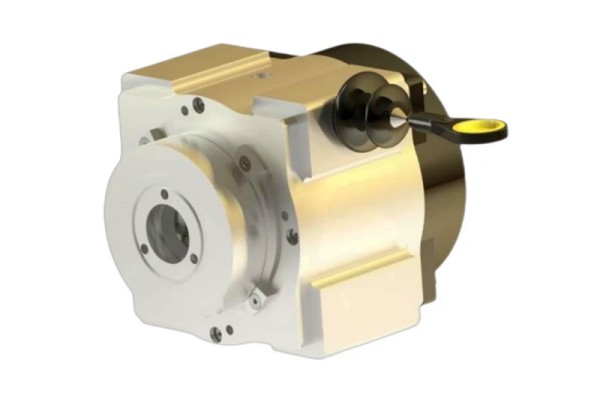

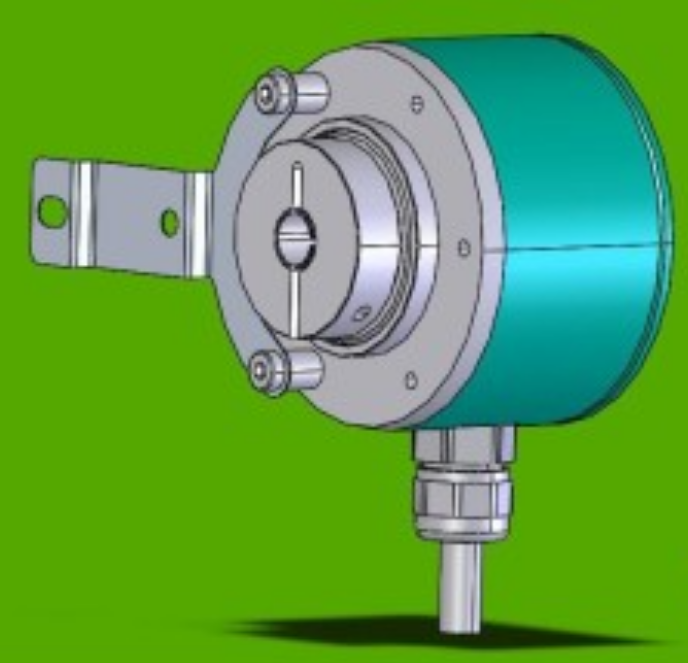

PCD刀具是金刚石工具之一,在金属切削加工中有着广泛的应用。PCD刀具本身有较好的性能指标,因而PCD刀具热传导速度快,切削力小,热变形小,加工精度高,加工过程中切屑不易粘接在刀尖上形成机械瘤。虽然如此,PCD刀具作为刀具还是会出现磨损,那么PCD刀具切削过程中出现磨损的原因是什么?在PCD铣刀修整过程中有什么注意事项?

PCD刀具切削加工根据磨损原因可以分为:

1.磨料磨损。

在被加工材料中,经常会出现一些硬度很高的微粒,这些微粒能够在刀具表面产生沟痕,这种现象称为磨削磨损。各表面均有磨料磨损,特别是前刀面最为明显。磨料磨损是在不同的切削速度下发生的,但当低速切削时,由于切削温度低,其他原因引起的磨损不明显,故磨料磨损是主要原因。

2.冷焊接磨损。

在切割过程中,工件与前、后刀面之间,压力较大,摩擦力较强,容易发生冷焊。因为摩擦副之间存在相对运动,冷焊接会导致一端断裂,导致冷焊接磨损。中速切削时的冷焊接磨损通常更为严重。试验结果表明,脆性金属比塑性金属具有较强的抗冷焊能力;多相金属比单向金属小;金属化合物比单质冷焊性小;化学元素周期表B族元素与铁的冷焊性小。在高速钢和硬质合金的低速切削中,冷焊接严重。

3.扩散磨损。

高温下切削.工件与刀具接触时,固体下两种化学元素互相扩散,改变了刀具的组分结构,使得表面层易碎,加剧磨损。在存在高深梯度的物体时,扩散现象会使物体向深梯度低目标不断扩散。

4.氧化磨损。

由于刀片在切屑中摩擦,在温度上升时,其表面氧化产生的磨损称为氧化磨损。例如:在700℃~800℃空气中,空气中的氧与硬质合金中的钴和碳化物发生氧化反应,生成软质氧化物;1000℃时PCBN与水蒸汽发生化学反应。

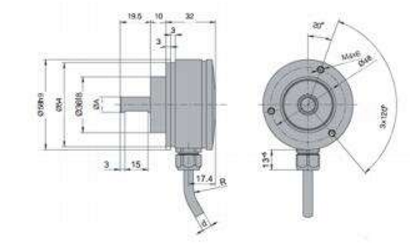

使用PCD铣刀修整刀具时,有些零件内部有较多的气孔,磨削时有利于排屑、散热,不容易堵,不容易烫伤工件,还有自锐性比较好,修整间隔时间长,当使用本修整工具时,一定要按正确的方法进行,特别是有些刀具,一定要遵守一定的注意事项。

PCD铣刀修整工具的用途:

1.在放入钻石修整工具头至夹座时,注意不要撞击砂轮表面,单点金刚石修整工具头垂直对准砂轮中心,通常需要倾斜10-15度。

2.加热时不能用修整工具“熄灭”(指突然降温)。干修时,必须保持两次修整的间隔,以使热修整器冷却。

3.砂轮表面不能被认为是理想的平整。首先,确定砂轮的最高点位置,并对其进行修整。

4.如有可能,每次修理砂轮的数量,其半径不得超过0.001英寸。金刚石修整工具头过大,会造成早期磨损,且经常断裂。

5.但也不能每次清除过少的余量。用于较老或刚性较差的机床时,砂轮可以不用修理。请注意,在修整时不要停留在一个位置太久。这种方法可对砂轮表面进行抛光,产生高温,对钻石修整工具造成破坏。每日至少旋转一次修整工具。

有没有像PCD铣刀这样的磨具标准是衡量磨具中心是否专业的标准,修磨标准中一般规定了不同刀具在切割不同材料时其切削刃的技术参数,包括刃倾角、顶角、前角、后角、倒刃.倒棱等参数。

上述内容与PCD刀具磨损和PCD铣刀修磨有关,事实上,不仅仅是PCD刀具还是其它刀具,磨损原因有磨料磨损、冷焊磨损、扩散磨损、氧化磨损等,这四个因素都是刀具磨损的主要原因。修刀的方法当然也不同,希望以上能对读者有所帮助。