铝材是一种常用材料,广泛应用于许多行业。加工业中,铝合金加工也很普遍,但如果采用不合适的刀具材料,加工铝合金时,经常会由于粘刀、排屑等问题而加速磨损。现在所使用的加工铝零件主要分为变形铝合金和铸造铝合金两大类,那么加工铝合金加工用的铣刀,是用铝合金专用铣刀还是用铝合金专用刀具刀加工效率更高?选择PCD铣刀加工效果如何?

文章从铝合金铣削的特点、加工刀具、切削参数等几个方面谈什么加工铝合金铣刀最好。

一、铝合金加工特性。

铝型材的切削加工主要有以下几个特点;

1、铝合金硬度低。

与其他淬硬钢相比,钛合金的硬度较低,当然经过热处理,或者说铸造铝合金的硬度非常高。常规铝板材HRC硬度通常低于HRC40。所以,加工铝合金时,刀具负荷小。同时由于铝合金导热性好,对铝合金铣削加工温度较低,可提高其铣削速度。

2.铝用合金的塑性低。

铝塑度低,熔点也低。铝材加工过程中粘刀问题严重,排屑性差,表面粗糙度高。实际上对铝合金的加工主要是粘刀和粗糙度不好。只需解决粘刀、加工表面质量这两大难题,铝合金加工问题便迎刃而解。

3.刀具容易磨损。

由于采用不合适的刀具材料,加工铝合金时,经常由于粘刀、排屑等问题,导致刀具磨损加速。

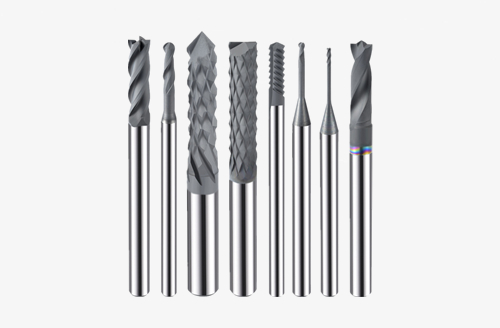

二.加工铝合金用的铣刀?

铣刀一般采用3刃铝制刀具,其次,由于加工状况不同,很可能使用2刃球刀、4刃平底刀。但是多数情况下,可选择三面平底立铣刀。

1.钨钢铣刀的选用。

刀刃数量一般为3刃,材料一般选用YG类硬质合金,可降低刀具和铝合金的化学亲和力。

2.高速钢材料。

高钢铝制高速钢铣刀比较锋利,也能很好地加工铝合金。

3.PCD铣刀最长寿命最高光糙粗度和优良。

优化方案采用PCD立铣刀,可最大限度地提高表面光洁度和刀具寿命。

三.铝合金铣削加工工艺参数。

对普通铝合金的加工一般可选用高速大进刀。二是尽量选择更大的前角,增加容屑空间,减少粘刀现象。若为精铝,则不能使用水剂切削液,避免在加工表面形成小针孔,一般可使用煤油或柴油作为铝板加工的切削液。

用铣刀加工铝合金刀具时,由于铣刀的材料和参数、加工工艺的不同,切削速度也有所不同。可根据厂商提供的切削参数对具体切削参数进行加工。

铝基体是铝基合金的通称,加入Cu.Si.Mg.Zn.Mn等合金元素。大大提高纯铝质的“强度”,使纯铝质的质量得以大大提高,一些品种可以接近或超过优质钢,广泛应用于机械制造.运输机械、动力机械、航空工业等领域成为理想结构材料。

铝发动机。

铝材强度.与纯铝相比,硬度大大提高,与钢材相比,强度和硬度较低,切削力小,导热性能好。根据生产工艺可将铝合金(或称铸铝)和可变形的铝合金两大类。铸铝的塑性差,延伸率一般低于4%,不宜作压加工,多数切削加工性能良好。所有变形铝合金,质软,强度和硬度都不高,切削困难在于塑性大,切削时容易粘刀,切削时容易粘刀,在高速切削过程中,由于表面质量差,磨削过程中,刀刃会产生熔焊现象,使刀具失去切削能力。对加工精度和表面粗糙度有影响。另外,铝合金热胀率大,在切削过程中容易产生热变形,影响加工精度。所以,在铝合金加工中,刀具也出现了高级化.多样化发展趋势。

铝切削刀具材料。

在铝制加工刀具材料中,通常选用晶粒度较细的YG类硬质合金(ISOK101-K20)。又名金刚石烧结体)及天然金刚石等,这些都是适合切削铝合金的刀具材料,都能保证刀刃锋利、耐磨。

近几年来,市场上已有不少用于铝加工的涂层硬质合金,从涂覆工艺来看,使用含有Al或Al2O3的涂料是不容易的,因为氧化铝颗粒与涂层材料Al氧化后是一样的。根据相似相溶理论,刀具在切削过程中由于化学亲和作用而产生粘结,导致磨擦阻力增加,刀具磨损加速。用Al2O3基瓷刀加工铝合金时,也是不可取的。

铝材车削加工。

由铝合金的切削加工性能可以看出,无论是车(镗削)削.钻削采用何种切削加工方式,都需要刀具耐磨,切削刃尖,具有前角大.后角大.主偏角大.刀刃倾角为正.刃面光洁度高.刀刃倾角较大.刀刃倾角较大。

前角:在保持刀刃强度的前提下,选择大前角,一方面可磨出锋利刃口,另一方面可减小切削变形,使排屑顺畅,从而降低切削力和切削温度。切勿使用负向前角刀。

后角度:后角值的大小直接影响后刀面磨损和加工表面质量。切割厚度对后角的选择至关重要。粗铣时,由于进给量大,切削负荷重,发热量大,要求刀具的散热性好,后角应小一些。精密铣削时,要求刀刃锋利,减少后刀面和加工表面的摩擦,减少弹性变形,后角要稍大些。

主偏角:适当减小主偏角,可改善散热状况,使加工区域平均温度降低。

选用进口PCD复合片,耐磨性能优良,抗崩刃性能好,适用于铝合金等有色金属的高速加工。

应充分考虑铝合金材料的各种物理.机械性能,应采用小切削力,同时控制温度对加工尺寸的影响,尤其在有较高尺寸精度和表面粗糙度要求时,能起到理想的作用。

上面是关于铝合金专业铣刀、PCD铣刀的相关内容,因为PCD刀具刀刃锋利,耐磨,在铝合金精加工中,其切削力小,而且具有较大的容屑空间,排屑顺畅等优点,所以选择PCD铣刀是比较合适的。但愿上述内容对读者有用。