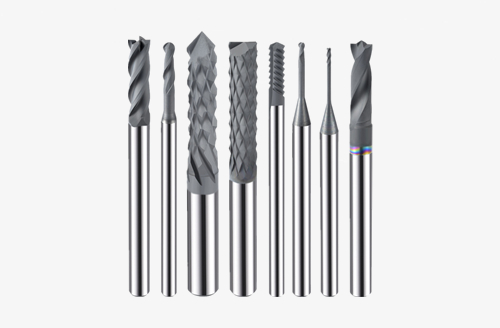

加工刀具是机加工业的重要组成部分。对不同材料分解性能要求不同的加工刀具也不相同。如加工硅铝合金专用刀具,随着发动机活塞材料中硅含量的增加,材料的加工性能下降,已很难适应过去的硬质合金刀具。论述了PCD刀具是一种较为理想的刀具材料,实践中要想获得好的切削效果,就必须选用高粒度PCD刀具,并选用合理的刀具几何参数。

对发动机的各个部件来说,活塞也许算是承受最大应力和温度范围的零件。由于火焰的冲击,其瞬态温度会大大升高,使发动机承受一定范围的动应力,并且承受零度以下至400℃的温度变化。所以,选择合适的材料是活塞能否成功生产的关键。

选择活塞的材料不仅要有足够的物理和机械性能来完成其技术功能,而且在制造上也要可靠、经济。由内燃机活塞所处的工作环境可知,活塞用铝合金具有一系列要求:比重小、热膨胀系数小、耐磨、机械性能好、导热性能好、加工性能好。按照上述要求,在活塞铝合金开发过程中,形成了3种合金类型,按硅含量的高低可分为:共晶合金(硅含量约12%)、过共晶合金(硅含量约18%)和高硅合金(硅含量约25%)。

国内常见的活塞合金材料为共晶或过共晶合金,由于当地气候等因素,一般要求活塞材料为高硅铝合金。本论文对高硅铝合金的切削加工进行了深入研究。

造成切割加工性能差的原因

硅铝材尤其是高硅铝合金能否用于大批量生产的零件,在很大程度上取决于其切削加工性能,其切削难度较大。切割这类合金时刀具磨损非常严重,因为合金的基体是粗大的,像砂轮一样一次沉淀的硅结晶具有较高的显微硬度,对刀具的磨损影响较大。另外,高硅铝铸件切削加工过程中,在刀尖容易形成积屑瘤,高频生长和剥落导致加工表面粗糙度增加。出现以上现象的主要原因是高硅铝合金是一种高韧性、高脆性复合材料,而硅颗粒上分布有塑性基体铝。

在切削过程中,铝会发生塑性变形,最终脆性断裂,而硅产生脆性变形,从而导致脆性断裂。因为铝材有较大的塑性和较低的熔点,容易在刀具和工件接触处形成积屑瘤,然后与破碎的初晶硅一起在刀具表面刻划,增加了刀具的磨损。在加工高硅铝活塞过程中,刀具受到的不仅是高频交变冲击,而且工件内高硬度硅粒子分布密度增大,而且受热传导、化学和磨粒磨损等因素的影响,刀具的磨损和磨损比较严重,而且对活塞的寿命也比较短,严重影响着活塞的生产效率。比如:滨州渤海活塞股份有限公司(以下简称“滨州渤海活塞”)为一家俄罗斯制造RUS120系列活塞的厂家,过去,一条生产线每月只能生产12000条产品,生产效率较普通生产线低50%左右,加工效率不高。出口的需求很难满足,加工效率问题迫在眉睫。

提高工艺性措施。

为改善高硅铝铝合金的切削加工性能,应采取以下措施:

1.进行精炼。

实验和应用表明,高硅铝合金的精化处理不仅细化了初晶硅,而且可以得到均匀分布。车削处理后,铸件表面粗糙度明显下降,其中Si含量为19%,Mg含量为1.0%,Mg含量为0.4%和少量锰合金砂。另外,对初晶硅进行细化可以显著降低刀具磨损。

2.添加合金元素。

添加0.5%Cu,可有效地提高砂类及金属铸件表面粗糙度。研磨实验结果表明,加工含1.0%Cu、1.0%Mg、1.0%Ni的工件,加工表面粗糙度均低于无这一因素材料时。

3.添加易切削元素。

硅铝合金中添加1%的Pb或1%的Bi,刨削后,工件表面撕破现象减小,切屑容易破碎。如果添加2%Cu,还可以进一步得到改善,可以减少铣削工件表面的刀痕,并使切屑卷成圆圈。另外,Sn元素添加到硅铝合金中,减少了车削、铣、钻削时的切削力,获得较好的加工表面但不影响其机械性能。

4.热处理

通过热处理可以提高铝合金的切削性能。在硅铝受热过程中,由于强化相溶解所带来的浓度变化,其晶体结构没有发生变化,在硅铝合金淬火后,基体组织没有发生变化,仍然保持了硅铝合金原有的良好塑性,而且由于脆性第二相溶于基体中的塑性反而有所提高。同时,随着基体合金元素浓度的增加,使其达到固溶强化。由此可以看出,强化热处理硅铝合金的切削加工性能反而有所改善。

最好的切削工具。

PCD是指将少量金属粉末(如Co等)与金刚石微粉(粒度为微米级)混合,在1400℃高温高压下烧结而成的聚晶。目前市面上主要以PCD为原料,是以0.5~0.7mm厚的聚晶金刚石层,在高温高压下与硬质合金基体结合而成的一种超硬复合材料。PCD具有高硬度、高耐磨性,同时又具有良好的强度和韧性,因此PCD材料作为一种应用最为广泛的刀具,在汽车、航空、航天等行业中得到了广泛的应用。

由于发动机活塞材料从低硅铝合金改为高硅铝合金,含硅量的增加使材料的加工性能降低,使过去使用的硬质合金刀具难以满足要求。PCD刀具更适用于硅铝合金的加工,特别适用于硅含量高的铝合金零件。PCD刀具是加工铝合金,尤其是高硅铝合金最有效的刀具材料,也是这类刀具材料应用最广的加工领域。与其它铝合金相比,高硅铝合金具有更好的硬度和耐磨性,刀具在切削过程中交替切削软铝和硬硅粒,使用普通硬质合金刀具易磨损,同时刀具易产生积屑瘤,从而导致加工精度及表面粗糙度下降。为防止结块及加工硬化,刀片必须锋利,刀面必须光滑,PCD刀具正好满足上述要求。

1.加工高硅铝合金时,应该使用高粒度的PCD刀具。

对铝合金材料进行切削加工时,硬质合金刀具的磨损寿命仅为PCD刀具的5%左右,而硬质合金刀具的粗切削速度仅为120?当粗加工高硅铝铝合金时,PCD刀具的切削速度可达360m/min,甚至在粗加工的情况下。对高硅铝材的加工必须使用粗粒度PCD牌号刀具,例如:滨州渤海活塞加工俄罗斯客户高硅制品时,对于普通硬质合金焊接刀具,刃口磨具一次只能加工20~30个活塞,刀具磨损尤为严重。柱塞加工的表面质量也很差,根本达不到加工要求。但改为使用粗粒度的PCD刀具,刃磨量一次可达300余个,加工数量和加工质量也大大提高。

2.PCD刀具在切削高硅铝合金时,应该使用合理的几何参数。

为了提高PCD刀具刃口对高硅铝合金的切削性能,在加工高硅铝合金时,PCD刀具的后角最好略减小(特别是当PCD刀具取代硬质合金刀具时)。PCD刀具的前角不应太大,因为刀具前角越大,切削刃强度就越低;PCD刀具后角越小,刀刃的强度越高。要保证刀具具有正切角,必须尽可能地提高刀刃的强度。

与上述有关内容有关的是加工硅铝合金专用刀具,高硅铝合金由于具有较高的高温强度、很好的热稳定性及较高的耐磨性,在高性能活塞中得到广泛应用,要改进其切削性能,需要对其进行精化、化、热处理。PCD刀具是切削高硅铝合金的理想刀具材料,应选用粒度较大的PCD刀具,并选用合理的刀具几何参数,以获得较好的加工效果。但愿上面能对读者有所帮助。