刀具是现代加工工业的基本工具。钻石作为一种超硬刀具材料已经在切削加工中得到广泛应用,天然金刚石的价格昂贵制约了其发展。为此,人们采用高压合成方法合成聚晶金刚石(PCD),解决了天然金刚石数量少、成本高的难题。将金刚石工具应用于航空、航天、汽车、电子、石材等行业。那么在金刚石铣刀中,PCD铣刀深孔切屑原理及运用!

聚晶金刚石铣刀主要用于加工有色金属和其它非铁金属,能磨出非常锋利的刃口,获得更好的加工表面,还可加工非金属新型材料,可切削加工硬质合金及工业陶瓷等高硬度产品。

铸件整体多路阀阀孔的加工是非常困难的。要达到如此高的精度和粗糙度,其孔尺度精度和粗糙度要求较高(圆柱度为0.002,Ra=0.2),用一般的机械加工方法很难达到这种精度和粗糙度。气门孔的精加工一般选择手工研磨,这种方法虽然保证了孔的几许形状精度,但孔径尺度精度低,分散度大,要专配磨阀杆,这种加工方法虽能保证孔的几许形状精度,但其加工精度较高,且产品质量难以控制,工人劳动强度大,生产功率低。PCD铣刀是一种新型的深孔超精加工刀具,其加工孔圆柱度可以达到0.001,粗糙度可达Ra=0.1-0.2,其尺寸精度可控制在0.015以内,具有很高的互换性。PCD铣刀在下面主要以φ32×256阀孔超精加工谈PCD铣刀的描绘与应用。

一是PCD铣刀切割原理。

PCD铣刀的切削机理与珩磨、研磨相似,两者均为磨料微刃切削,但PCD刀具的切削机理与珩磨、研磨有明显的差别。

PCD铣刀铰孔与珩磨珩孔的主要区别在于:调整PCD铣刀后,在铰孔过程中铰刀直径固定不变,而不受加工孔原有形状和误差的影响,一起来调整PCD铣刀的刀径。但珩磨加工时,珩磨油石在工件孔内起浮,在弹性作用下使若干个珩磨条紧密粘附在孔壁上,因而珩磨前内孔的几许精度对珩磨后内孔的几许精度影响较大。

第二,PCD铣刀铰孔和内研磨的区别在于,PCD铣刀表面上固定的金刚石颗粒在金刚石铰削过程中进行有规律的轴向和圆周运动,钻石微粒刃口具有去除金属的作用;在研磨时,磨料悬浮在部件和研具之间,有些磨料嵌在研具的表面,利用磨削工具和工件之间的相对运动,将磨削金属在金属表面。显然,安装在铰刀体内表面的金刚石粒子比在研磨时滚动的磨具有更强的切削性能。金刚石铰削工效远高于研磨。

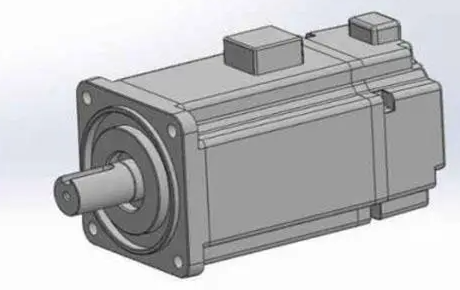

PCD铣刀的结构设计。

PCD铣刀的结构分为固定式和可调式两类。固定PCD铣刀布置简洁,前导引、铰刀体、后导轨为一整组,制作简单,但铰刀直径是固定的,一旦磨损,就无法从头调整应用。所以只适合小批量的生产,否则会因为金刚石价格昂贵,形成产品的成本很高。本实用新型采用可调节PCD铣刀固定方式,采用一根共享刀杆将前导套、铰刀体、后导套连为一体,选用螺纹固定,重复性使用率高。铰刀体内有开口的螺旋槽,内孔和套管选择锥面合作,轴瓦和刀杆选择小间隙配合。磨耗后的磨耗尺度可以被轴锥上微小的运动,从而抵消了磨耗的大小。

上面介绍了金刚石铣刀的相关内容,PCD刀具使用寿命长,可实现高效、高速、高精度切削加工,为此,加工用于铝合金汽车零件的聚晶金刚石(PCD)刀具的使用正在迅速增加。但愿上面能对读者有所帮助。