随着刀具的发展和现代机械制造技术的发展,高硬度难加工材料越来越多地出现在加工车间,但是刀具的开发是否能使高硬度难加工材料达到一个崭新的水平成为关键。生产中,有车、铣、镗、钻等切削方法,但一般都采用车削加工。对于诸如辊子、泵等典型的高硬度物料,经常用车削。那么高硬度材料加工选择CBN刀片,效果怎么样?

硬质难加工材料部分属于脆性材料,难以加工,对表面质量要求较高,对机床及刀具的性能要求也较为严格。因此,在加工高硬度难加工材料时,要求有优秀的车削刀具与性能良好的机床配合。

加工高硬度难加工材料时会遇到许多问题,如硬度、加工余量、机床刚性、刀具性能等,其中刀具材料也是最重要的。硬质高强韧材料本身硬度高,难以加工,如选用的刀具材料不正确,同样的机床刚性再好,也加工不出优质的产品。需要做详细的分析。

从早期开发的高速钢刀具,到后来的硬质合金刀具、涂层硬质合金刀具、陶瓷刀具,到目前广泛应用于高硬度难加工材料领域的CBN刀片。

不像一般材料那样,高硬度的材料难以加工,加工性能也不同。因高硬度材料在车削加工中经常出现一些问题,如高锰钢在加工过程中加工硬化严重、铸铁轧辊粗大铸造缺陷等,影响加工方法和刀具的选择。工艺前要仔细的分析,从机床的选材到切削加工,都要有计划。

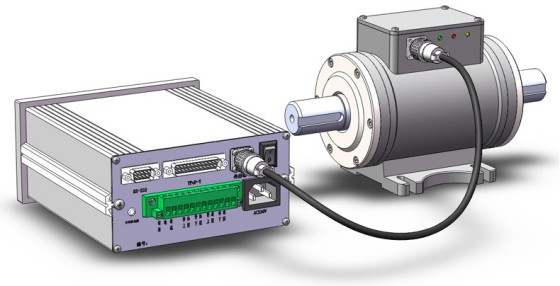

由于高硬度材料大小、形状不同,加工部位不同,致使所选择的机床、夹具、刀具和切削参数不同。刀具是影响生产率的主要因素。当前,切削高硬度难加工材料的刀具为CBN刀片,属于机夹式可转位刀具,硬度在HRC98.5左右,能耐受1400℃高温,干切削可减少对环境的污染。

在用CBN刀片加工高硬度难加工材料时,必须按不同的工艺参数进行粗、精加工,可转位CBN刀片加工效率高,本发明提供了一种高硬度的粗加工方法,如超硬非金属粘合剂法氮化硼刀片BN-K1牌号拉荒高硬度铸铁辊型,其效果比陶瓷刀具大好几倍。

由于粗、精加工的工艺参数不同,对于可转位CBN刀片,加工余量和形状是切削刀具考虑的首要因素。粗加工时余量较大,选用整体CBN刀片,加工余量小,根据粗糙度和尺寸要求,选择合适的CBN刀片,但加工高硬度物料,往往只需粗、精加工一把刀,可以减少换刀时间,提高加工效率。

总体来看,随着整体CBN刀片的出现,制造业逐步提高了生产高硬度难加工材料的产量,广泛应用于矿山机械、冶金、重工业等各大机械行业。工具的发展,为高硬度难加工材料的应用提供了空间。期望上述有关高硬度材料加工方面的内容对读者有所帮助。