相信在数控加工业中,高光PCD刀具一定是大家熟知的。高光度PCD刀具是金刚石工具中的聚晶金刚石刀具,它的结构是不同取向的细晶粒状金刚石烧结体,尽管添加了粘结剂,硬度和耐磨性仍然比单晶金刚石低。在研磨过程中,我们经常会听到一个词:高光效应,高光效,也就是表面的光滑度,是衡量产品质量的一项重要指标,尤其对于某些精密零件,表面光洁度要求非常高。以下PCD刀具制造商就和大家一起谈谈高光PCD刀具的切削效果。

用金刚石(pcd)刀具加工所获得的高光效效果被称为高光切,那么高光切加工到底是什么概念?咱们一起看。

高光切机、高光加工不属于严格的预处理,应属后加工。高光泽度零件与粗细刀纹相结合,运用折光原理,可大大提高装饰性。

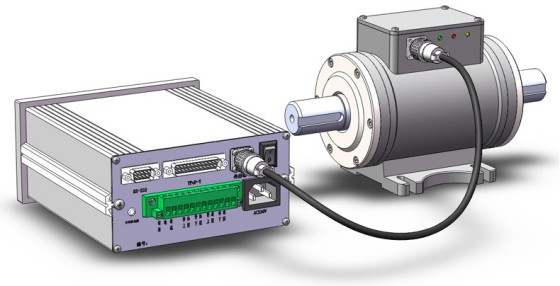

高亮度切削原理:金刚石刀具锋利,硬度高,被加工表面光滑,光洁度高,排屑容易,切削时不会产生切屑,保证切削表面光亮。

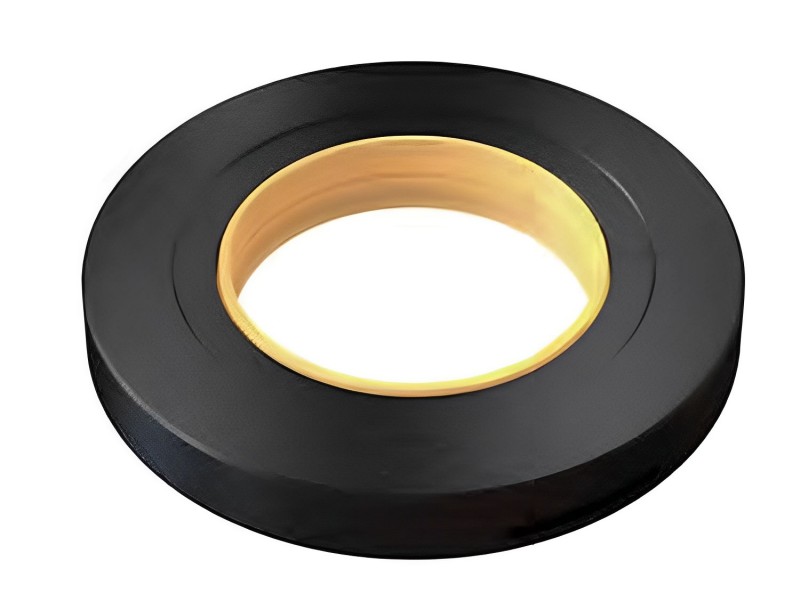

众所周知,pcd刀具是人造聚晶金刚石,硬度仅次于天然金刚石,PCD刀具的刀刃较锋利,对于有色金属加工一次加工的效果可以达到非常好的光洁效果,PCD刀具的使用寿命是普通刀具的数倍,加工效率大大提高。但是,PCD烧结体具有各向同性,不容易在一个单面上沿烧结。

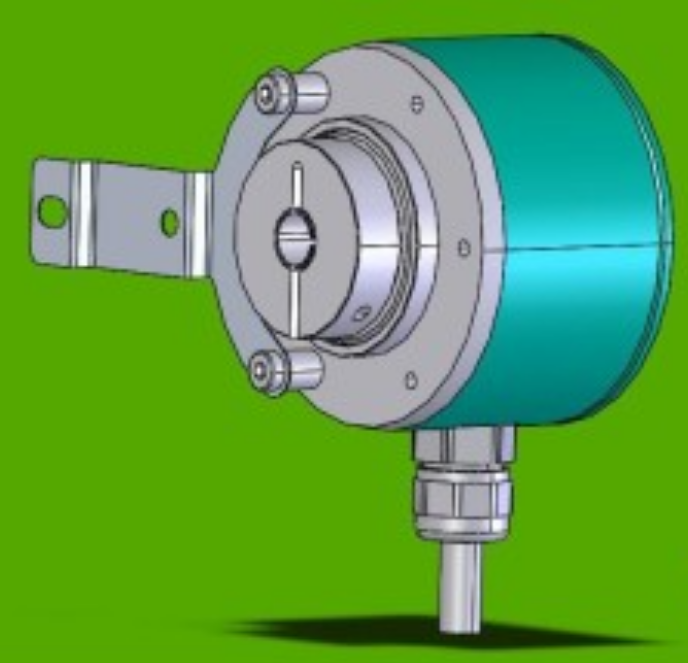

一般的刀具加工,高光效果的加工一般都属于最后一道工序,前面还要进行粗加工、半精加工,最后才是表面光洁度加工,程序多种多样,粗细刀片结合,反复更换刀片,这样会浪费很多时间,还会浪费大量的刀具,加工效率也会提高,加工成本确实会增加。尤其在加工某些较软有色金属时,高速切削温度较高,刀槽易产生积屑,刀具易磨损,加工质量不理想。

PCD高光刀是在机床工具、铝零件的边缘、凸字等需要进行显眼处理的地方,对工件进行铣削后的效果。一般效果为亮边(C角)、亮面和CD纹。钻头转速对切削高光度有很大影响,钻速高光度越高,反之越暗,容易产生刀纹。

以聚晶金刚石为材料的高光刀,对铝合金的切削加工是大规模工业生产的首选刀具材料,一般说来,聚晶金刚石的晶粒度越大,刀具材料越耐磨。

上述内容与高光PCD刀具切削有关,用PCD高光刀加工的主要特点是刀具寿命长,被加工产品有一定的亮度,刀具的耐磨性和加工产品无刀纹。但愿上面能对读者有所帮助。