铝冲压件加工容易变形的原因有很多,材质,零件所要求的形状,加工生产的条件等等,例如铝合金原材料的热膨胀系数较大,在进行薄壁加工时就很容易发生变形。那么如何有效的进行改进呢,想必大家都在实践生产活动中都遇到过处理过。

主要还是以下几个方面,毛坯内应力引起的变形,切削力、切削热引起的变形,夹紧力引起的变形。那我们就这几个问题,针对的给出改进的措施。

1,降低毛坯的内应力

采用自然或人工时效以及振动处理,均可部分消去毛坯的内应力。预先加工也是行之有效的工艺方法,若预先加工掉毛坯的多余部分,缩小各部分的余量,不仅可以减少以后工序的加工变形,而且预先加工后放置一段时间,还可以释放一部分内应力。

2,改进刀具的切削能力

刀具的材料、几何参数对切削力、切削热有重要的影响,正确选择刀具,对减少零件加工变也很重要。合理选择刀具几何参数、改进刀具结构、严格控制刀具的磨损标准。

3,合理安排工序。

高速切削时,由于加工余量大以及断续切削,因此铣削过程往往产生振动,影响加工精度和表面粗糙度。所以,数控高速切削加工工艺过程一般可分为;粗加工、半精加工、清角加工、精加工等工序。对于精度要求高的零件,有时需要进行二次半精加工,然后再进行精加工。粗加工之后,零件可以自然冷却,消去粗加工产生的内应力,减小变形。粗加工之后留下的余量应大于变形量。精加工时,零件精加工表面要保持均匀的加工余量,使刀具在加工过程中处于平稳的状态,可以大大减少切削变形,获得良好的表面加工质量,保证铝合金冲压件的精度。

4,改进冲压件的夹装方法。

对于刚性较差的薄壁铝合金工件,可以采用以下的夹装方法,以减少变形:

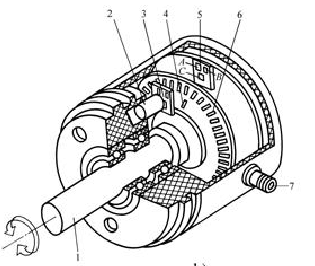

对于薄壁衬套类零件,如果用三爪自定心卡盘或弹簧夹头从径向夹紧,加工后一旦松开,工件必然发生变形。此时,应该利用刚性较好的轴向端面压紧的方法。以零件内孔定位,自制一个带螺纹的穿心轴,套入零件的内孔,其上用一个盖板压紧端面再用螺帽背紧。加工外圆时就可避免夹紧变形,从而得到满意的加工精度。

对薄壁薄板工件进行加工时,可选用真空吸盘,以获得分布均匀的夹紧力,再以较小的切削用量来加工,可以很好地防止工件变形。

另外,还可以使用填塞法,为增加薄壁工件的工艺刚性,可在工件内部填充介质,以减少装夹和切削过程中冲压件变形。