目前,合金铣刀的应用越来越广泛,主要是硬质合金铣刀具有较好的寿命和耐磨性,目前其使用范围和使用要求比较广泛,即使切削条件的选择稍有不当,也不会出现过大问题。但合金铣刀应用范围广,与合金铣刀的加工性能和优点是不可分割的。以下合金铣刀制造商将与大家谈谈合金铣刀加工特性能和优点。

合金铣刀优点:

与高速钢铣刀相比,合金铣刀具有更高的加工速度、更好的表面质量,并且能在工件上有硬质、硬质层,因此被广泛使用。

本实用新型以硬质合金材料为主,切削刃口尺寸较小,加工表面质量较好,刀具刃口尺寸较大。用普通圆弧铣刀或圆锥铣刀经旋转或直接磨削,左旋刀或右旋刀均能完成切削,左旋或右旋磨削均能完成。

核芯厚度可以通过循环或变量来编程。此外,用户还可使用剪切角刀齿进行磨削,这一方案特别适用于高速钢和硬质合金钢盘焊材料的磨削,而不适用于全硬质合金磨削。

同时,减少了加工过程中对合金铣刀的需求,使得整个生产过程更加快捷。工件几何尺寸的公差仅与刀具精度有关,不再对加工中心的精确度有影响,生产过程更容易处理。

用面铣刀加工平面,既要参与切削的刀齿较多,又要对副切削刃进行光整,使加工表面粗糙度值小,这样就能获得较大的切削用量,生产效率高、应用广。

合金铣刀加工特性:

硬合金铣刀的中心线与产品工件边缘线相重叠,或者是靠近工件边缘,都会造成较大的损伤。

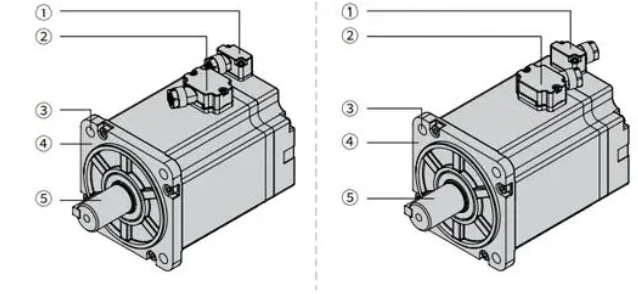

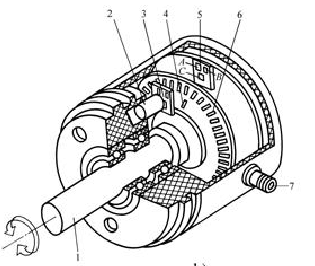

在实际操作中,应进行以下设备维修管理工作:检查NC车床的输出功率和弯曲刚度,以保证数控车床上所需的刀具直径能得到应用,数控刀片在主轴轴承上的悬垂距离达到最小,减少刀具中心线和工件加工部位对冲击载荷的危害。

选择适当的刀齿距,与工艺过程相适应,以确保不会因过度的刀刃与产品工件齿合而产生振动;另一方面,在切削狭小的产品工件或加工凹模时,应确保有足够的刀头及产品加工齿合。

当专用刀具磨损达到足够厚度时,保证使用每一刀的走刀,可有效地减少专用刀具磨损,从而获得合适的钻头实际效果。可属七和弦刀头,具有正前角槽位的可属七和弦刀头,以获得光滑性好、输出功率小。

对于硬质合金铣刀生产厂家而言,除了要考虑设备、砂轮等因素外,还应合理选用研磨液进行修磨保养。碳化硅材料本身硬度高,脆性大,加工温度可达1000℃左右,但所产生的大量热能仅有15%与研磨屑一起带出,8%随工件一起带出。

用于硬质合金铣刀生产的磨削液,具有以下特点:良好的润滑性能、极压性能;硬质合金铣刀因其优异的冷却性能,能及时地洗去磨削所产生的磨削屑和砂轮磨损,良好的抗泡性能,防止大流速、高速磨削液产生泡沫;高效的冷却、清洗性能,有效防止钴的析出。

做好对硬合金铣刀的维修工作,可增加数控刀片的应用,提高工作效能。

上面介绍了有关合金铣刀的加工性能和优点的有关内容,指出合金铣刀虽然在高速切削中有很好的耐磨性,但其应用范围却不够广,而且切削条件必须严格符合刀具要求。尽管目前硬质合金立铣刀的应用范围还不够广泛,但相信不久后将会有一种比高速钢铣刀更为普遍的硬质合金铣刀。但愿上面能对读者有所帮助。