通常在数控行业内的人都知道,合金铣刀这种材料相对精度高的刚来说成本要低不少,不过正是因为钨钢这种耐磨又足够硬的材料成本不是特别高,所以才更适合于圆铣刀切割。与高精度钢相比,合金铣刀不仅成本稍低,而且更重要的是合金能使这些铣刀在接触到的高温旋转下仍能稳定。以下合金铣刀厂家给大家分享合金铣刀工艺切削流程与维护!

在实施切削工艺过程中,工件可以沿数控刀片旋转方位走刀,也可以相对旋转方向走刀,不利于钻削起止和加工特性。

在进行切削加工时,切削刀具的切削方向与产品工件在切削区域的切削方向相同。在进行反铣时,切削薄厚要缓慢减小,直至在近铣时创口的尾端为零为止;进行反铣时,产品工件的走刀方位与钻削区域的车刀旋转方位相对应。切薄厚度刚刚开始为零,随后伴随整个钻削过程缓慢上升。

在进行反向铣削时,合金铣刀头刚刚从零切薄薄处钻削,这样将导致极高的切削速度,从而使合金铣刀与成品工件之间的互切。

金属铣刀头被强迫进创口后,一般都会与已经钻削的刀头造成的加工淬硬表面相接触,另外,在滑动摩擦力和高温的功效下,造成磨擦和打磨实际效果。切割速度也比较容易把产品的工件从工作台上提起。

当合金铣刀进行顺铣时,从切削的薄壁上开始钻削,然后进行合金铣刀头的加工。该措施可以根据降低发热量、使加工硬化发展趋向弱化,防止打磨抛光的实际效果。

采用薄壁切削是十分有利的,并且更加方便地将产品工件送入合金铣刀,从而使合金铣刀头能够进行钻进工作。

在进行切削加工时,切削过程中,有时会将断口与钻削刃粘接或电焊焊接在一起,并集中到下一刃的起止周围。

在进行逆铣加工时,断削比较容易被截流或楔入刀头与成品工件之间,从而导致刀头开裂。而且进行顺铣时,同样的碎屑将一分为二,从而不易损坏钻刃。无论CNC车床、工装夹具和产品工件如何规定,铣刀都是完全加工方式。

铝合金铣刀是怎样维护和保养的?

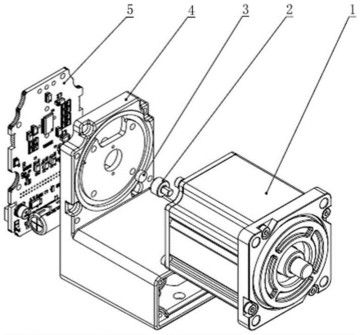

检验数控车床的输出功率和弯曲刚度,保证数控车床上所需的刀具直径能满足要求。数控铣刀在主轴轴承上的悬距达到尽可能短,减少刀具中心线和产品工件部位对冲击载荷的危害。

2选择合适的车刀齿距,以确保不会过多的刀头及产品工件齿合,另一方面,在切削狭小的产品工件或凹模时,应保证刀具及产品加工齿合充分。

3确保每刀头选择合适的切削速度,这样当切削充分时,就能够获得合适的实际钻削效果,从而降低数控铣刀的磨损。

4使用与产品工件总宽度相匹配的车刀直径,采用适当的主倾角,正确放置刀具。只有必要的时候才使用切削油,遵守NC铣刀的维修和检修标准,并且监督数控铣刀的磨损。

与其他数控铣刀相比,为了保证刀齿的稳定性,并保证刀齿正常工作,必须采用有效的结构参数和几何图形,选择合金铣刀的结构参数和几何图形参数,较其它数控铣刀复杂,以保证刀齿正常工作。但愿上面能对读者有所帮助。