众所周知,金刚石是一种超硬刀具材料,用于切削加工已有几百年的历史了,但由于天然金刚石数量稀少,且价格昂贵,聚晶金刚石刀具被广泛应用于航空、航天、汽车、电子、石材等行业,目前已广泛应用于聚晶金刚石刀具的合成。

而聚晶金刚石刀具用于加工范围扩展到航空、航天、汽车、电子、石材等多个领域。下面下编就带大家看看聚晶金刚石工具的主要应用领域及加工高硅铝活塞中的应用:

聚晶金刚石刀具的主要应用领域:

1.宇航领域。

该复合材料与其他材料相比,具有质量轻、强度高、耐热、耐蚀等特点,是航空航天领域的理想材料。在航空航天复合材料得到广泛应用的今天,如何正确选择,合理地使用刀具来实现高效、优质的切削加工是一个重要课题。

目前,在航空、航天工业中应用最广的刀具材料主要是硬质合金和PCD刀具材料,其中PCD刀具材料所占比例越来越大,在当今的航空制造中两者都已成为航空航天刀具开发的主流,应用领域也比较广泛。

2.汽车业。

美国PCD刀具于1973年开始使用。自从PCD刀具在汽车工业中的应用,北美汽车行业PCD刀具的使用量迅速增加。用PCD刀具加工美国汽车公司的主要对象是发动机的铝合金缸体。

PCD刀具的应用几乎覆盖了汽车零件的所有加工领域,包括专用梯形复合刀具、铸铝及铝合金加工丝锥、各种高精度孔型复合绞刀、复合钻头、大倍径钻头、高难度加工钻头等。国产一汽大众等汽车企业已经广泛采用PCD刀具加工汽车铝合金零件。

聚晶金刚石刀具用于加工高硅铝活塞,目前国内外引进的摩托车,其发动机插塞材料,多采用高硅铝台金,此种材料可制成粘接活塞.耐高温,热膨胀系数小,广泛应用于高速强万向节发动机,是生产摩托车活塞的理想材料。

高硅铝台金虽然有许多优势,但这些优势,却也带来了困难。在使用普通硬质合金刀具时,对大量工件进行刃磨,这给批量生产带来了极大的阻力。因此一定要通过多种途径,才能解决这个关键问题!

现在,国外加工高硅铝材普遍采用天然金刚石刀具,使用效果非常好,每把刀可加工高硅铝锭6000件以上。

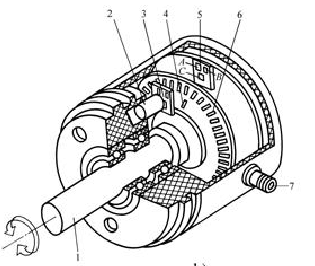

聚晶金刚石刀具是加工高硅铝支架的理想刀具,它是经过精心选择的人造金刚石晶体,通过高压压制而成。本产品具有天然金刷石硬度高、耐磨损、极高硬度、低热膨胀幕数和极远导热系数,刀刃锋利,刃部光洁,摩擦系数低,并可获得极小的表面粗糙度。

聚晶金刚石刀具(PCD刀具)被用于加工高硅铝活塞的车削难题,经过试验,其加工性能已经超过了进口金刚石刀具。一把聚晶金刚石车刀可以加工高硅铅活塞六万件,还可以用来连续刃磨。

以上是关于聚晶金刚石刀具用于加工高硅铝的相关内容,聚晶金刚石(PCD)的结构虽为取向不同,但添加了粘结剂后,其硬度和耐磨性仍低于单晶金刚石。但是,PCD烧结体具有各向同性,不容易在一个单面上沿烧结。希望以上内容对读者有帮助。